Ремонт после протечек (затопления) гипсокартона

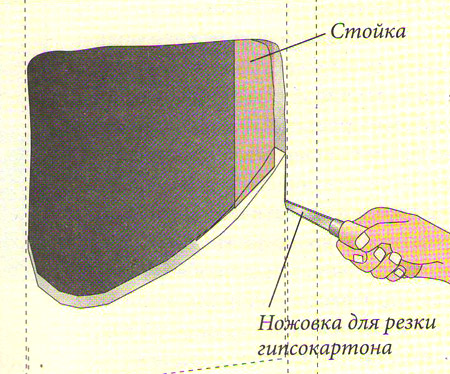

Качественно выполненная облицовка стены или перегородка герметична, и поэтому в случае протечек или затопления следует перед началом ремонта гипсокартона спустить стоячую воду из полостей. Для этого при протечках (с потолка) или внизу (при затоплении) стен сначала шилом проколите контрольные отверстия, а затем ножом вырежьте отверстия для слива воды. При проведении этих работ следует соблюдать особую осторожность, так как пропитанная водой обшивка может обрушиться. Желательно также во избежание удара электрическим током обесточить коммуникации, проходящие в каркасном пространстве. Поврежденную тепло- и звукоизоляцию необходимо заменить.

Ремонт лицевого слоя гипсокартона

Картонная облицовка может быть повреждена при транспортировке, хранении, а также при несоблюдении технологии при производстве работ. В случае повреждения выполните следующие действия.

Установите дополнительные крепежные элементы около поврежденного участка, а только потом удалите старый крепеж. С помощью универсального ножа для резки гипсокартона обрежьте и удалите все неплотно прилегающие и (или) поврежденные части картона и гипса. Далее шпателем шириной 150 мм нанесите и разровняйте на поврежденном участке тонкий слой шпаклевки. Шпаклевка высохнет примерно через сутки. Затем слегка зачистите заделанную шпаклевкой поверхность шкуркой, при этом слишком усердствовать не надо, так как можно повредить лицевой картон при активной работе шкуркой или использовании слишком крупнозернистой шкурки. В случае необходимости можно нанести второй слой шпаклевки.

Заделка небольших отверстий в листах гипсокартона

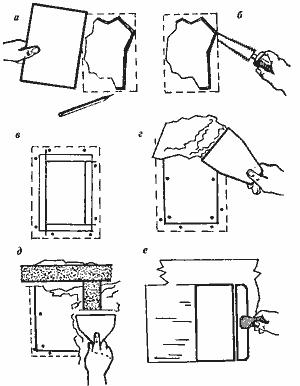

Вырежьте из картона трафарет в виде квадрата или треугольника, имеющий размер, ненамного превышающий размер заделываемого отверстия в листе гипсокартона. Приложите трафарет к отверстию и обведите его карандашом или маркером. С помощью универсального ножа или универсальной пилы вырежьте в листе отверстие по обведенному контуру трафарета. Вырежьте из ненужного куска гипсокартона заплатку, имеющую размер, приблизительно на 50-60 мм превышающий размер трафарета.

Приложите трафарет к обратной стороне заплатки и обведите его карандашом.

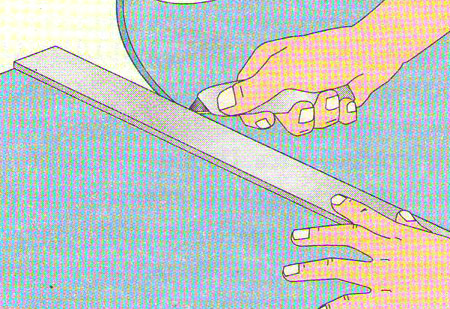

Сделайте надрез на обратной стороне заплатки по обведенному контуру трафарета. Обломайте край заплатки по обведенному контуру, удалив лишние куски и оставив по всему краю заплатки лоскут лицевого картона шириной 50 мм. С помощью шпателя шириной приблизительно 100 мм нанесите тонкий слой шпаклевки вокруг отверстия на поверхность гипсокартона, внутрь отверстия и по краям заплатки-пробки. Вставьте пробку в отверстие и погрузите лоскут лицевого картона по краю заплатки в шпаклевку, нанесенную по краям отверстия. Убедитесь, что установленная заплатка находится вровень с поверхностью ремонтируемого листа гипсокартона. Разровняйте шпаклевку с помощью шпателя шириной 150 или 250 мм. Дайте шпаклевке застыть в течение 24 часов. Слегка зачистите заделанную шпаклевкой поверхность шкуркой или протрите ее влажной губкой для удаления пятен шпаклевки. Нанесите второй слой шпаклевки. Если необходимо, нанесите третий слой шпаклевки с помощью шпателя шириной 250 мм.

|

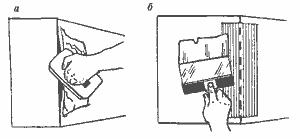

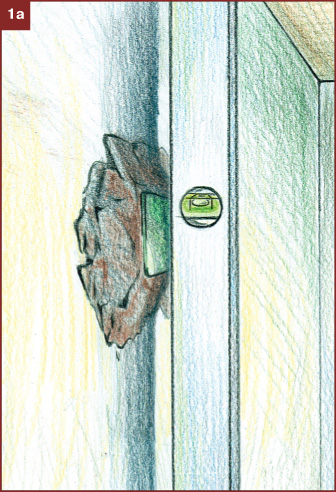

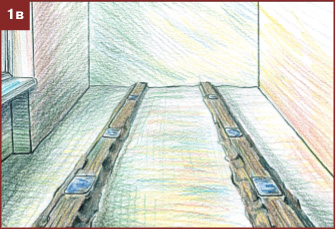

Вырежьте из картона трафарет в виде квадрата или треугольника, имеющий размер, ненамного превышающий размер заделываемого отверстия в листе гипсокартона. Приложите трафарет к отверстию и обведите его карандашом или маркером (рис. 1 а). С помощью универсального ножа или универсальной пилы вырежьте в листе гипсокартона отверстие по обведенному контуру трафарета. Вырежьте из фанеры несколько полосок для устройства обрешетки шириной около 25-75 мм, имеющих длину, приблизительно на 150 мм превышающую размер отверстия. Наложите полоски на отверстие и прикрепите их к обратной стороне гипсокартона с помощью нескольких шурупов (рис. 1 б). Вырежьте из ненужного куска гипсокартона заплатку, имеющую размер трафарета. Вставьте заплатку в отверстие и прикрепите ее к фанерным полоскам с помощью шурупов-саморезов (рис. 1 в).

Убедитесь в том, что установленная заплатка находится вровень с поверхностью ремонтируемого листа. С помощью шпателя шириной 100-150 мм нанесите тонкий слой шпаклевки вокруг отверстия на поверхности листа гипсокартона (рис. 1 г).

По стыку заплатки уложите армирующую ленту, вдавливая шпателем в слой шпаклевки. Нанесите тонкий накрывочный слой шпаклевки с помощью шпателя шириной 150 или 250 мм. Дайте шпаклевке застыть в течение 24 часов.

Слегка зачистите заделанную шпаклевкой поверхность шкуркой или протрите ее влажной губкой для удаления пятен шпаклевки (рис. 1 д). Нанесите второй и, если необходимо, третий слой шпаклевки аналогично с помощью шпателя шириной 250 мм (рис. 1 е).

|

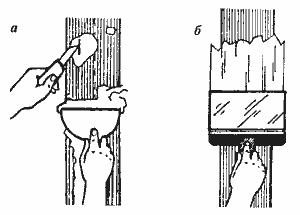

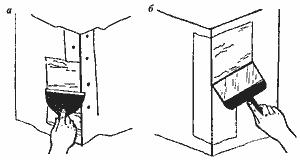

Надрежьте крупные пузыри на ленте с помощью универсального ножа, а мелкие пузыри ликвидируйте, отрезая и удаляя образующую их ленту. Наполните пузырь на ленте шпаклевкой для заделки стыков. Погрузите участки ленты, образующие пузырь, в шпаклевку с помощью шпателя шириной 100 мм (рис. 2 а).

Разровняйте шпаклевку с помощью шпателя шириной 150 мм и дайте шпаклевке застыть в течение 24 часов. Слегка зачистите заделанную шпаклевкой поверхность шкуркой или протрите ее влажной губкой для удаления пятен шпаклевки. Нанесите второй слой шпаклевки при помощи шпателя шириной 150 или 250 мм (рис. 2 б).

|

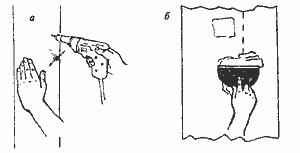

С силой надавите на гипсокартон и вверните один шуруп на расстоянии 5 см от вылезшего шурупа. Вытащите вылезший шуруп и удалите всю отслоившуюся шпаклевку (рис. 3 а). С помощью шпателя шириной 100 мм заделайте каждую лунку, разравнивая шпаклевку, и дайте шпаклевке застыть в течение 24 часов. Слегка зачистите заделанную шпаклевкой поверхность шкуркой или протрите ее влажной губкой для удаления пятен шпаклевки. Нанесите второй слой шпаклевки с помощью шпателя шириной 150 мм и, при необходимости, третий слой с помощью шпателя шириной 250 мм (рис. 3 б).

|

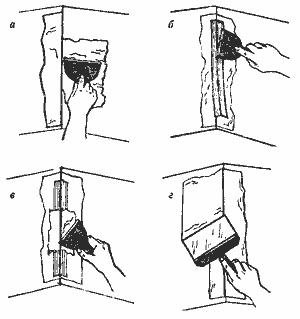

С помощью шпателя шириной 100 мм нанесите тонкий слой шпаклевки на обе стороны угла. Перегните ленту для заделки стыков вдоль ее продольной оси симметрии (рис. 4 а). Наложите ленту для заделки стыков симметрично на угол и слегка вдавите ее в шпаклевку. Следует начать с одного конца трещины и двигаться к другому. Оторвите лишнюю часть ленты (рис. 4 б). С помощью шпателя внутренних углов погрузите ленту в шпаклевку. Держите шпатель под углом 45° к поверхности ленты и двигайте его, достаточно сильно прижимая к ленте, так чтобы из-под нее выступило некоторое количество шпаклевки. Начинайте от середины трещины и двигайтесь к ее краям.

Разровняйте шпаклевку с помощью шпателя для внутренних углов или шпателя шириной 150 мм и дайте шпаклевке застыть в течение 24 часов. Слегка зачистите заделанную шпаклевкой поверхность шкуркой или протрите ее влажной губкой для удаления пятен шпаклевки (рис. 4 г). Нанесите второй и третий слой шпаклевки. концам (рис. 4 в).

|

Очистив от шпаклевки отверстия угловой защитной накладки, укрепите ее планку шурупами с шагом не более 150 мм друг от друга по всей длине трещины (рис. 5 а,). С помощью шпателя шириной 100 мм нанесите тонкий слой шпаклевки на трещину (рис. 5 б). Разровняйте шпаклевку с помощью шпателя шириной 150 мм и дайте шпаклевке застыть в течение 24 часов. Слегка зачистите заделанную шпаклевкой поверхность шкуркой или протрите ее влажной губкой для удаления пятен шпаклевки. Нанесите второй слой шпаклевки.

Ремонт выступов на стыках листов гипсокартона

Зачистите выступающую часть стыка в целях как можно большего выравнивания ее с поверхностью листа гипсокартона, избегая при этом чрезмерных повреждении листа или нанесенной на стык ленты (рис. 6 а). С помощью шпателя шириной 250 мм нанесите тонкий слой шпаклевки на стык. Разровняйте шпаклевку на расстоянии примерно 250 мм от выступа по обеим его сторонам и дайте шпаклевке застыть в течение 24 часов (рис. 6 б). Слегка зачистите заделанную шпаклевкой поверхность шкуркой или протрите ее влажной губкой для удаления пятен шпаклевки. Нанесите второй и третий слои шпаклевки.

|

|

Ремонт трещин на ленте, наложенной на стыки

Удалите необходимое количество старой шпаклевки с поврежденного участка. С помощью шпателя шириной 100 мм нанесите тонкий слой шпаклевки вокруг поврежденного участка. Вдавите ленту для заделки стыков в шпаклевку с помощью шпателя шириной 100 мм (рис. 7 а). Разровняйте шпаклевку с помощью шпателя шириной 150 мм. Дайте шпаклевке застыть в течение 24 часов (рис. 7б). Слегка зачистите заделанную шпаклевкой поверхность шкуркой. Если необходимо, нанесите второй слой шпаклевки при помощи шпателя шириной 150 или 250 мм.

Последние десять лет развития строительной отрасли характеризуются значительным ростом капиталовложений в обновление основных средств производства. Во многом этому способствует наличие большого числа разнообразных лизинговых программ, возможность целевого кредитования и другие формы взаимодействия банков, поставщиков строительной техники и ее потенциальных покупателей. Сегодня на строительных площадках Санкт-Петербурга представлен широкий спектр оборудования для устройства свайных оснований. Мощные Junttan и проворные Casagrande, грандиозные Bauer и элегантные Woltman, великаны Fundex и малютки Klemm, стильные SoilMec и коренастые Atlas (а также Liebherr, EGT, KATO) – все они олицетворение того, что мы называем современными технологиями свайного фундаментостроения.

Отечественное буровое оборудование представлено машинами УРБ-2А2, УРБ-2М, УРБ-3АМ, ПБУ-50, ЛБУ, БГМ. СКБ, СБУ-100, УБС-СГ, БМ-811, БМ-831, СО-1200. На базе гидравлического экскаватора производятся буровые машины БМ-2001, БМ-3061.

Основываясь на практическом опыте работы, авторы статьи анализируют технологии и виды буронабивных и набивных свай, представленных на строительном рынке города, стараясь объективно изложить достоинства и недостатки каждой из известных технологий.

Чтобы лучше понять направления дальнейшего совершенствования технологий и способов геотехнического строительства в области фундаментостроения (и как его составной части – свайного фундаментостроения в сложных инженерно-геологических условиях Северо-Запада России), полезно оглянуться назад.

История свайного фундаментостроения, эволюция использования свай прошли через множество витков совершенствования технологий. А начиналось все с простых забивных деревянных свай.

Археологические раскопки на берегах Цюрихского озера показали, что сваи использовались человеком в глубокой древности – в эпоху неолита. Сначала они служили в качестве стоек, позволявших приподнять пол жилища над водой или землей. Римский архитектор и инженер Витрувий (I в. до н. э.) подчеркивал необходимость использования деревянных свай при строительстве на наносных или болотистых грунтах для передачи нагрузки от зданий на так называемый «материк». Позднее применение свай позволило возводить на слабых грунтах все более и более массивные сооружения.

Нельзя обойти вниманием опыт Нидерландов, где болотистая почва сделала сваи необходимой составляющей строительства. По свидетельству П. П. Гнедича только «благодаря сваям нидерландцы защитились от моря и отвоевали у него значительную площадь суши. Амстердам со своим населением в четверть миллиона человек весь стоит на сваях».

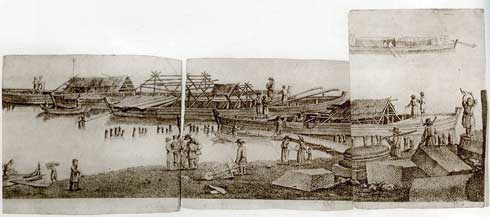

Петр I использовал опыт голландцев, о чем свидетельствует его письмо к И. Коробову, в котором он дает указание изучить «манер голландской архитектуры, а особливо фундаменты» из-за схожести грунтов. В 1715 году Петром издается приказ о подготовке к сентябрю, где есть следующая цитата «...каждый против своего дома паженные сваи для обивки берегов, мерою трехсаженные, числом сколько против каждого двора оных бы столбов могло пойти». И в ноябре этого же года – новый приказ «Об окончании Санкт-Петербургскими жителями к будущей весне бития свай против домов своих, по берегам большой и малой Невы и протокам, под опасением отобрания тех дворов». Согласно ему каждый житель обязан был бить сваи, закладывать за ними связки фашинника и утрамбовывать землю на берегу напротив своего участка.

|

Рис. 1. Гаврила Скородумов. Строительство набережной Невы – фрагмент. |

Следы свайных построек мы находим и в архивных описаниях сердца Санкт-Петербурга – стрелки Васильевского острова. Зимой 1805 года началась реконструкция набережной стрелки по проекту генерал-лейтенанта Ф. И. Герарда. Из сметы на строительные работы видно, что на «построение намеченного берега противу биржи рустином в полуциркуль пошло: бревен на шпунтовые сваи длиной 3 х саженей шириной 8 вершков – 1500 шт.; круглых свай длиной 3 х саженей толщиной 6 вершков – 4025 шт.»

При капитальной реконструкции Дворцовой набережной в 1925 году обнаружилось, что вся ее проезжая часть опирается на сплошное свайное основание. О внешнем виде набережных (например, о том, что наклонные сваи закладывались деревянными щитами) можно судить по гравюрам А. Зубова и Х. Морселиуса.

Представляют интерес свидетельства современников строительства Исаакиевского собора, опубликованные в «Инженерном журнале» в 1861 году. «Работа фундамента произведена следующим образом: по отрытии фундаментной ямы, откачав из нея воду помощью Архимедовых винтов, которые работали постоянно и в последствии, в дно ямы всей ея поверхности были забиты частоколом сосновыя сваи от 11 до 12 д. в диаметре и длиною 3 саж. Расстояние между сваями равнялось диаметру их. Сваи были забиты до отказа бабою в 70 пуд. весом. Копров было 10; бабы на них поднимались помощью конных воротов, на каждом из которых работали 4 лошади. Работа эта продолжалась целый год и не прекращалась и зимою. Забивкою свай грунт был так уплотнен, что весьма трудно было отрывать его в промежутках между сваями. Срезка свай под одну горизонтальную плоскость была произведена очень просто: для этого действие водоотливных машин было приостановлено, и когда вода в фундаментной яме достигла желаемой высоты, то она тем самым отметила на каждой свае высоту, на которой ее нужно было срезать, что и было затем исполнено. Промежутки между головами свай были отрыты на 14 дюйм. и заполнены сильно утрамбованным древесным углем. После этой операции место постройки фундамента представляло совершенно горизонтальную плоскость. С забитыми в нее 10 762 сваями».

Долгое время забивка свай осуществлялась вручную. Первое описание примитивного ручного копра относится к 1660 году. Изобретение станины с направляющими для бабы и присоединение для ее подъема различных приспособлений позволило увеличить мощность снаряда. Несомненным достижением технической революции было изобретение Нэсмитом (Великобритания) паровой бабы. В 1889 году эта конструкция была усовершенствована русским инженером С. А. Арцишем, что позволило значительно увеличить ее производительность.

До 1838 года применялись только забивные сваи. Со временем они модернизировались – изменялся материал, при забивке свай в гравелистые и твердые грунты для деревянных свай стали использовать железные башмаки. В 1838 году Митчелл (Mitchall) предложил завинчивать сваи в грунт, для чего их нижняя часть снаряжалась винтом. Наконечники свай имели разный вид в зависимости от свойств грунта. В. Карлович в монографии «Основания и фундаменты» (1869 г.) признает преимущества винтовых свай перед забивными при применении их в некрепких грунтах, так как «концы их передают давление на большую площадь».

Так, почти два века назад было положено начало использованию буронабивных и винтовых свай.

Сегодня классификация свай по способу заглубления приводится в действующем Своде правил СП 50-102-2003 «Проектирование и устройство свайных фундаментов»:

- забивные (вдавливаемые) железобетонные, деревянные и стальные, погружаемые в грунт без его выемки или в лидерные скважины с помощью молотов, вибропогружателей, вибровдавливающих, виброударных и вдавливающих устройств;

- сваи-оболочки железобетонные, заглубляемые вибропогружателями с выемкой грунта и заполняемые частично или полностью бетонной смесью;

- набивные бетонные и железобетонные, устраиваемые в грунте путем укладки бетонной смеси в скважины, образованные в результате принудительного отжатия (вытеснения) грунта;

- буровые железобетонные, устраиваемые в грунте путем заполнения пробуренных скважин бетонной смесью или установки в них железобетонных элементов;

- винтовые;

- бурозавинчиваемые.

В свою очередь, набивные сваи по способу устройства подразделяются на:

- набивные, устраиваемые путем погружения инвентарных труб, нижний конец которых закрыт оставляемым в грунте башмаком или бетонной пробкой, с последующим извлечением этих труб по мере заполнения скважин бетонной смесью;

- набивные виброштампованные, устраиваемые в пробитых скважинах путем заполнения скважин жесткой бетонной смесью, уплотняемой виброштампом;

- набивные в выштампованном ложе, устраиваемые путем выштамповки в грунте скважин с последующим заполнением их бетонной смесью.

Буронабивные сваи по способу устройства подразделяются на:

- буронабивные сплошного сечения с уширениями и без них, бетонируемые в скважинах, пробуренных в глинистых грунтах выше уровня подземных вод без крепления стенок скважин, а в любых грунтах ниже уровня подземных вод – с закреплением стенок скважин глинистым раствором или инвентарными извлекаемыми обсадными трубами;

- буронабивные полые круглого сечения, устраиваемые с применением многосекционного вибросердечника;

- буронабивные сваи с уплотненным забоем, устраиваемые путем втрамбовывания в забой скважины щебня;

- буронабивные с камуфлетной пятой, устраиваемые путем бурения скважин с последующим образованием уширения взрывом и заполнением скважин бетонной смесью;

- буроинъекционные диаметром 0,15 – 0,25 м, устраиваемые в пробуренных скважинах путем нагнетания (инъекции) в них мелкозернистой бетонной смеси или цементно-песчаного раствора, или буроинъекционные с уплотнением окружающего грунта путем обработки скважин по разрядно-импульсной технологии;

- буроинъекционные, устраиваемые полым шнеком;

- сваи-столбы, устраиваемые путем бурения скважин с уширением или без него, укладки в них омоноличивающего цементно-песчаного раствора и опускания в скважины цилиндрических или призматических элементов сплошного сечения со сторонами или диаметром 0,8 м и более;

- буроопускные сваи с камуфлетной пятой.

Далеко не все из перечисленного применимо на строительных площадках Санкт-Петербурга. Ограничения связаны с особенными инженерно-геологическими условиями в черте города, которые характеризуются наличием большой толщи слабых пылевато-глинистых водонасыщенных грунтов, имеющих низкие прочностные свойства и обладающих тиксотропностью (то есть при динамических воздействиях переходящих в плывунное состояние).

Рис. 2. Статистика использования разного вида свай (по Ван Импе).

В 2004 году Ван Импе, председатель международного комитета по фундаментостроению, представил следующую статистику использования разного вида свай в Европе:

- буронабивные сваи большого и малого диаметра занимают 52 % рынка;

- забивные сваи – 42 %;

- винтовые сваи – 6 %.

Почему именно буронабивным и набивным сваям большого и малого диаметра принадлежит пальма первенства? Ответ прост. Потому что только с их помощью удается решать сложный спектр конструктивных задач по устройству высокоэффективных свайных оснований. Только они делают возможным восприятие несущим слоем грунтов высоких (от 4000 до 25000 кН) нагрузок от высотных зданий и сооружений. Эти виды свай широко используются при строительстве внутри застроенных территорий, поскольку, являясь щадящими технологиями, исключают вибрационные и динамические воздействия на конструкции расположенных в непосредственной близости к строительной площадке существующих зданий. В практике международного строительства известны примеры устройства свай в районах с распространением слабых грунтов глубиной погружения до 75 м. В Санкт-Петербурге сваи с максимальной глубиной погружения 47,5 м были использованы при строительстве перехода на Ладожском вокзале.

Устройство буронабивных свай под защитой глинистого раствора

Выполняется станками вращательного бурения и включает в себя следующие операции:

- бурение скважины с использованием трехшарошечного долота;

- крепление стенок скважины глинистым (бентонитовым) раствором плотностью 1,15 – 1,3 г/см3, оказывающим гидростатическое давление на стенки скважины (при этом циркулирующий в скважине глинистый раствор выносит разрушенную породу на поверхность);

- бетонирование – выполняется подачей мелкозернистого бетона через буровой став (при диаметрах скважин до 350 мм) или через бетонолитную трубу, опускаемую до забоя скважины.

Бетонирование ведут методом вертикально перемещающейся трубы (ВПТ), т. е. постепенно поднимая бетонолитную трубу. Обязательным условием является постоянное нахождение нижнего конца трубы ниже уровня поверхности бетона в скважине не менее чем на 1 метр. Поступая в скважину, бетонная смесь вытесняет глинистый раствор.

|

В практике геотехнического строительства эта технология получила значительное распространение в связи с возможностью переоборудования под строительные цели отличающегося хорошей ремонтопригодностью и недорого (отсюда невысокие затраты на амортизацию) отечественного геологоразведочного бурового оборудования. Еще одним ее достоинством является отсутствие дополнительных осадок при ограниченном бурении скважин для устройства буронабивных свай в непосредственной близости от существующих зданий.

Диаметр свай при данном способе изготовления обычно находится в пределах 151 – 600 мм, но в практике мостостроения известны случаи бурения скважин диаметром до 1200 мм.

При использовании технологии бурения под защитой глинистого раствора, особое внимание следует обращать на соблюдение технологических параметров и качества производства работ. Так, в связи с высокой ценой бентонита (а она сопоставима со стоимостью цемента), в условиях Санкт-Петербурга используются местные каолиновые глинопорошки Никольского завода, что не позволяет многократно использовать этот раствор для промывки скважины без регенерации. При применении таких растворов для бурения скважин происходит их расслоение, а требуемая плотность, как правило, не обеспечивается без специальных добавок. При бурении с промывкой водой также необходимы специальные добавки (которые также весьма дороги) и постоянный строгий контроль их дозирования. Отмечается, что при бурении под глинистым раствором с использованием отечественного оборудования происходит отклонение скважины как по местоположению, так и по вертикали (особенно сильно это проявляется в техногенных грунтах и грунтах с плотными или валунными включениями). При устройстве свай большой длины (более 30 м) в процессе изготовления сваи возникает необходимость погружения армокаркаса в глинистый раствор, что сопровождается ослаблением сцепления арматуры с бетоном. Особого внимания в сваях, устраиваемых под защитой глинистого раствора, требует качество бетона (согласно СП при оценке прочности ствола сваи по материалу необходимо использовать дополнительные понижающие коэффициенты). Обычно в практике проектирования инженеры назначают нагрузку, передаваемую на устраиваемые по данной технологии сваи – не более 500 кН (для свай диаметром 350 мм).

На петербургском строительном рынке данную технологию используют специализированные фирмы: «Адепт», «Геострой», «Геоизол», «Циклон», «Основа», «СМУ 19 Метростроя», «Бек-Римас», «Промбурстрой», СК «Подземстройреконструкция», «Техпрогресс», «Старый город-Карст» и еще целый ряд других.

Технология устройства свай с короткими проходными шнеками

Получила свое развитие в начале 90 х годов прошлого столетия на базе использования российского парка бурильных машин: ПБУ, ЛБУ, БГМ, УБГ-СГ, СБУ-100. Сегодня кроме отечественных буровых установок в городе работают машины среднего класса западных фирм Klemm, Soilmec, Casagrande, EGT. Среди компаний, которые сегодня используют технологии коротких проходных шнеков, можно назвать «Адепт», «Геострой», «Циклон», «Основа», «Буровая компания», СК «Подземстройреконструкция», ЗАО «Техпрогресс», «Гидроспецстрой» и др.

|

При работе в стесненных условиях плотной городской застройки в последнее время хорошо зарекомендовали себя бурильные машины на базе малогабаритных буровых установок Klemm, Soilmec SM400, Casagrande C6, позволяющие устраивать буронабивные сваи диаметром до 450 мм и длиной до 25 – 30 м.

Технология ЗАО «Геострой» по устройству свай с использованием коротких проходных шнеков заключается в погружении шнеков на проектную глубину, нагнетании бетона по внутренней трубе шнека с помощью бетононасоса при одновременном его извлечении и последующем погружении армокаркаса при помощи вибропогружателя в заполненную бетоном скважину.

К преимуществам этой технологии относятся: отсутствие вибрации и ударов (что дает возможность работать вблизи существующих зданий), высокая несущая способность свай, высокая производительность (4 – 6 скважин глубиной 25 м в смену), хорошее качество заполнения скважины бетоном за счет подачи того под давлением, высокая точность постановки свай (весь процесс контролируется при помощи бортового компьютера). Данная технология оказывается вне всякой конкуренции на площадках с неравномерным напластованием грунтов.

Однако есть у нее особенности, требующие повышенного внимания. Так, требуется особо тщательное выполнение операции разъединения проходных шнеков при их подъеме, во избежание образования шеек и заплывания скважины грунтом. При бурении через прослои тугопластичных или полутвердых суглинков или глин скорость проходки снижается, поэтому необходим контроль соотношения скорости проходки и частоты вращения шнека для исключения выноса из скважины на дневную поверхность лишнего грунта. При бурении имеет место влияние на массив грунта, что вводит ограничение на количество одновременно устраиваемых скважин при работе вблизи существующих зданий (конкретно их число определяется ППР на основании геомониторинга).

Технология непрерывного проходного шнека

Или технология SOB-колонны, CFA, (от англ. continuous flight auger) впервые появилась в Санкт-Петербурге в 1997 году. Она использовалась французской фирмой «Солетанж Баши» при устройстве свай на строительстве Транспортно-коммерческого центра на Лиговском проспекте. Несмотря на предостережения геотехнической общественности, фирма не провела необходимых опытных работ и потерпела фиаско (были разрушены два здания). Кроме того, имело место нерасчетное поглощение бетона при подаче его в скважину. Так, при физическом объеме скважины – 7 м3, расход поглощения бетона последовательно выполненных свай составил – 16, 24, 38 и 56 м3. Данное обстоятельство заставило очень осторожно и технологически обоснованно внедрять технологию непрерывного проходного шнека на строительных площадках Санкт-Петербурга.

|

Наиболее безопасным для окружающих зданий оказалось бурение со сравнительно небольшой частотой вращения рабочего органа и как следствие – со значительным крутящим моментом (такой вид бурения принято называть медленновращательным). Оно производится разными по конструкции рабочими органами на основе шнекового бура.

Шнековый бур для медленновращательного бурения представляет собой механический бурильный инструмент, имеющий в качестве породоразрушающего элемента бурильную головку и шнек для аккумулирования и транспортировки на поверхность разрушенного грунта. Шнековые буры чаще всего изготавливают с одной (однозаходный), реже с двумя (двухзаходный) шнековыми спиралями. Торцы шнека, подверженные значительному износу, наплавляют износостойкими сплавами. Породоразрушающая бурильная головка имеет либо плоские, либо круглые резцы, а иногда комбинацию тех и других. Резцы снаряжены твердосплавными элементами, которые значительно повышают их износоустойчивость. В процессе эксплуатации, по мере износа они подлежат замене.

|

||||

Применяемая ЗАО «Геострой» технология по устройству свай методом SOB-колонны заключается в погружении непрерывного проходного шнека на проектную глубину, извлечении грунта в объеме разбуриваемой скважины на поверхность, нагнетании бетона по внутренней трубе шнека при одновременном извлечении шнековой колонны и последующем погружении армокаркаса вибропогружателем в заполненную бетоном скважину. Таким образом, формирование сваи происходит без дополнительного крепления стенок скважины.

Технология незаменима для грунтов, имеющих слои, существенно отличающиеся по прочности. Особенно она эффективна при проходке большой толщи песков, полутвердых и тугопластичных суглинков, когда изготовление свай уплотнения невозможно.

Серьезным преимуществом является высокая производительность (до 79 свай глубиной 25 м в сутки) и высокое качество заполнения скважины бетоном, так как бетонная смесь подается под давлением при помощи бетононасоса.

Необходимо обратить внимание на то, что при устройстве свай по технологии SOB-колонны (CFA) происходит тиксотропное разупрочнение грунта в околосвайном массиве, следствием чего введено ограничение по ее использованию вблизи существующих зданий, если модуль деформации грунта меньше 5 МПа, а угол внутреннего трения меньше 10 градусов.

При устройстве буронабивных свай в водонасыщенных грунтах наиболее надежной защитой от обрушения стенок скважин при бурении является использование обсадных труб.

Технология устройства свай под защитой обсадной трубы

Наиболее распространенная в нашем регионе, она заключается в погружении инвентарной трубы с помощью вращателя и трубовкручивающего стола (осциллятора). В Санкт-Петербурге ее используют фирмы «МО 19», «Геострой», «Пилон», «Ленмостотрест», «Ризалит», ЗАО «СТиС», «Мостострой-6» и другие. Данная технология позволяет изготавливать буронабивные сваи диаметром 450, 600, 620, 700, 770, 880, 1000, 1200, 1500, 1800 мм. Известны примеры бурения скважин диаметром 1500 мм на глубину до 75 м. Наиболее глубокие в Санкт-Петербурге сваи (глубина бурения составила 47,5 м) были выполнены именно этим способом.

|

При строительстве Ладожского торгового центра свая диаметром 880 мм глубиной 26 м, испытанная нагрузкой 8640 кН, показала осадку всего 16 мм. При строительстве второй очереди Невского Паласа было проведено испытание сваи диаметром 880 мм глубиной погружения 32 мна нагрузку 6200 кН (осадка составила 12 мм) и диаметром 620 мм с глубиной погружения 32 м на нагрузку 4200 кН (осадка – около 20 мм). Это подтверждает возможности данных свай нести высокие нагрузки от зданий или сооружений.

Следует отметить, что при бурении в слабых водонасыщенных грунтах обсадная труба вкручивается с опережением относительно уровня выемки грунта (положения рабочего бурового органа). Таким образом формируется грунтовая пробка. Во избежание попадания грунта из-за трубного пространства внутрь скважины разницу хода между обсадной трубой и шнеком обычно принимают равной 3 – 4 м, иногда до 6 – 7 м (точно определяется ППР). В некоторых случаях при наличии напорных горизонтов подземных вод необходимо создание противодавленияв скважине посредством заполнения ее водой или глинистым раствором. Использование обсадной трубы позволяет перекрывать горизонты плывунных грунтов, обеспечивать безопасность ведения свайных работ, контролировать параметры буровой скважины, гарантировать высокое качество заполнения скважины бетоном. Данный вид свай является наиболее популярным среди транспортных строителей и мостостроителей в силу его высокой надежности.

Для выполнения буронабивных свай по технологии бурения скважины под защитой обсадной трубы используются буровые установки фирм Bauer ряда BG (в Санкт-Петербурге работают BG 7, BG 14, BG 25, BG 28, BG 30, BG 36), Casagrande (B 130, B250), Junttan (PM 25, PM 26, PM 30). Обсадная труба представляет собой секции труб, жестко соединенных между собой, толщина стенки обычно составляет 40 мм. Скорость проходки зависит от рабочих характеристик вращателя (прежде всего, мощности) и конструкции бурового органа (зависит от вида грунта).

Преимуществами данной технологии являются:

- Отсутствие динамических и вибрационных воздействий на грунт, что делает возможным устройство свай вблизи существующих зданий и сооружений.

- Высокая надежность современного оборудования позволяет безошибочно контролировать процесс бурения с достижением несущего слоя.

- Возможность разбуривания или извлечения валунов.

- Заполнение скважины производится через бетонолитную трубу, что исключает образование шеек при наличии в скважине арматурного каркаса.

- В процессе бурения осуществляется прямой контроль соответствия фактических инженерно-геологических условий проектным, что позволяет исключить ошибки и найти оптимальное решение.

- Возможность устройства уширения позволяет наиболее полно использовать несущую способность сваи.

При устройстве свай по данной технологии особое внимание необходимо обратить на то, что во время прохождения водонасыщенных грунтов, во избежание выпора грунта в скважине, необходимо создавать или грунтовую пробку большой длины, или избыточное давление с помощью воды или глинистого раствора. Принимая во внимание невысокую производительность и возможность воспринимать значительные нагрузки, проектные решения могут обеспечивать полное использование несущей способности свай по грунту. В качестве примера можно привести конструкцию использования системы «свая-колонна», что существенно минимизирует затраты на фундирование.

Для решения проблемы производительности инженерами фирмы Soilmec в сотрудничестве со специалистами ЗАО «Геострой» была разработана технология Double Rotary.

Технология двойного вращателя Double Rotary

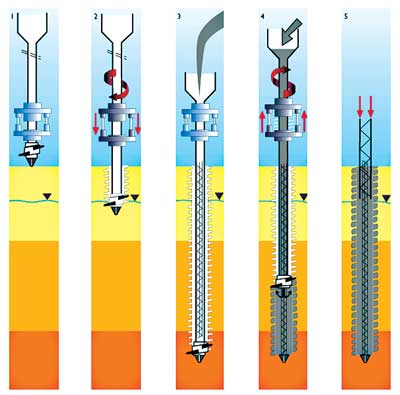

Рис. 11. Технологическая карта устройства буронабивных свай методом Double Rotary.

Ее особенность – наличие системы двойного вращателя: верхний вращатель приводит в движение непрерывный проходной шнек, а нижний – поворачивает обсадную трубу в противоположном направлении. В Санкт-Петербурге для выполнения свай по данной технологии используются буровые машины фирм Soilmec CM120 и Bauer RTG-21. Возможны следующие размеры свай: 300, 350, 400, 450, 500, 550 мм. По окончании бурения по внутренней трубе проходного шнека из бетононасоса под давлением подается бетон. Технология двойного вращателя Double Rotary абсолютно безопасна при устройстве буронабивных свай вблизи существующих зданий.

К преимуществам устройства буронабивных свай методом Double Rotary можно отнести:

- Возможность ее применения для всех видов дисперсных грунтов (несвязные плотные грунты, илы, твердые глины).

- Отсутствие шума и значимых вибрационных воздействий позволяет устраивать сваи вблизи существующих зданий.

- Высокая производительность – до 24 свай глубиной до 25 м в смену.

- Высокое качество заполнения скважины бетоном за счет подачи бетона под давлением.

- Параметры бурения контролируются высокоточным бортовым компьютером.

- Возможность выполнять конструкции «стена в грунте» из секущихся свай.

Технология устройства набивных свай уплотнения (DDS)

Основана на принципе раскатки скважин, т. е. устраивается без выемки грунта, с уплотнением стенок скважины, посредством применения рабочего органа – раскатчика. Происходит непрерывный процесс образования цилиндрической полости в грунте путем его деформации и уплотнения раскатывающим механизмом в стенки скважины. Благодаря этому вокруг скважины образуется уплотненная зона грунта.

|

Раскатчик представляет собой ряд установленных последовательно друг на друга на общем валу конических катков, оси которых смещены относительно оси вала в стороны таким образом, что при вращении вала они катятся по винтовой линии, осуществляя подачу раскатчика. Это позволяет осуществлять проходку в грунте благодаря крутящему моменту, приложенному к валу раскатчика. Использование раскатчика обеспечивает бурение скважин с гладкими и прочными стенками значительного диаметра (до 1 м). И это с достаточно высокой скоростью, при отсутствии вибрации и шума, что делает технологию DDS особенно привлекательной при работе в условиях плотной городской застройки. Кроме того, ее применение снижает стоимость работ за счет экономии на затратах по вывозу грунта.

При реализации технологии устройства набивных свай уплотнения требуется жесткое соблюдение порядка ведения работ, так как и в других технологиях уплотнения возможно влияние на вблизи расположенные дома вследствие выпора грунта при массовом производстве работ (в случае, если процесс не регулируется ППР). К данному классу технологий относятся винтовые сваи. В Санкт-Петербурге они представлены оборудованием фирм Bauer, Fundex, Junttan и Atlas.

По сравнению с аналогичным оборудованием других производителей раскатчик фирмы BAUER позволяет гарантировать качество бетонирования за счет использования бетонолитной трубы, вмонтированной в буровой инструмент, а также повышение несущей способности свай благодаря опрессовке бетонной смеси в скважине. Использование специального бурового инструмента, жестко закрепленного на буровом ставе, делает возможным устройство свай через плотные слои песков, а при встрече с препятствиями (валуном, например) произвести замену породоразрушающего инструмента на забурник и продолжить бурение без потери сваи. Высокая точность постановки свай в плане, соблюдение вертикальности забуривания, глубина погружения рабочего органа, давление бетона при заполнении скважины – все это контролируется бортовым компьютером. Данная технология более 5 лет успешно применяется на строительных площадках нашего города. К ее достоинствам также следует отнести высокую производительность – до 30 свай глубиной до 25 м в смену.

Другая разновидность свай, изготавливаемых без выемки грунта, – сваи Atlas, разработчиком этой технологии является бельгийская Franki group. А в Санкт-Петербурге она эксклюзивно используется строительной компанией «Геоизол».

ATLAS COPCO

|

Компания Atlas Copco справедливо считается одним из мировых лидеров во многих областях машиностроения, в т. ч. производстве бурового оборудования для горно-добывающей промышленности. Но только горным делом его применение не ограничивается. В большинстве европейских стран оно уже давно успешно применяется для инженерного бурения, в. т. ч. буровых работ в строительном комплексе. Круг задач, решаемых с помощью «строительного» бурового оборудования Atlas Copco, очень широк. Это и взрывные скважины, необходимые не только при проходке тоннелей, но и строительстве дорог и различных сооружений транспортного, энергетического и промышленного комплекса; бурение под анкерное крепление (например, для укрепления откосов при строительстве мостов), бурение при устройстве буронабивных свай. Последнее особенно актуально для тех крупных российских городов, чьи исторические центры активно реконструируются, где ведется новое строительство, в том числе и т. н. «уплотнительная» застройка. Здесь не обойтись без щадящих технологий, не допускающих даже намека на возможность повреждения находящихся в непосредственной близости от места работ конструкций. (Буронабивные сваи – это также единственный выход при строительстве на скальных грунтах). Кроме того, многие здания, построенные 100 и более лет назад, испытывающие прессинг резко возросших потоков транспорта и увеличившегося объема подземного строительства, нуждаются в работах по укреплению фундаментов. Производимые Atlas Copco небольшие буровые станки наилучшим образом подходят для этого. Они способны работать в самых стесненных условиях, некоторые модели способны даже проходить сквозь дверные проемы (это очень важно, поскольку зачастую скважины для укрепления фундаментов приходится бурить не только снаружи, но и изнутри зданий). Их немаловажное достоинство – низкие шум и вибрация.

Универсальные буровые установки Mustang используются в гидрогеологии, инженерной геологии, при устройстве фундаментов, для укрепления грунтов. С их помощью можно (при необходимости меняя буровое оборудование) реализовывать несколько видов бурения: шнековое, колонковое, погружным пневмоударником, вращательное (роторное шарошечными долотами), бурение OD, ODEX и DEPS. Сегодня производятся 4 модели: Mustang 4 (особенно хорошо подходит для бурения в ограниченном рабочем пространстве, имеет 4 модификации), Mustang 5 (буровая установка среднего размера; может быть легко оборудована специально спроектированными комплектами для струйной цементации колонн различной высоты; имеет 5 модификаций). Mustang 9 (установка повышенной мощности; для особо тяжелых условий эксплуатации; имеет 4 модификации), Mustang 13 (новейшая модель в семействе Mustang, разработанная для наиболее тяжелых условий эксплуатации; предусмотрено 3 модификации). Основное отличие «Мустангов» от конкурентов – повышенные момент вращения и подача.

Как строительные могут позиционироваться модели легкой серии с гидроперфоратором: ROC D3, ROC D5, ROC D7, ROC D9, ROC F7 и их модификации и исполнения (такие, как, например, с кабиной и без, с системой RRC, бесшумные, модификации с дистанционным управлением и т. д.) Всего производится 5 моделей и 10 исполнений. Полностью автоматизированные (автоматическая замена штанг обеспечивает очень высокую скорость бурения) они изначально изготавливаются под конкретное буровое оборудование – пневмоударник, гидроперфоратор и др.

В ассортименте компании есть также оборудование для нагнетания цементного раствора, используемое для стабилизации, уплотнения или укрепления грунта и скальных пород.

Преимущества бурового оборудования Atlas Copco – это не только надежность, экономичность и высокая производительность, но и высокая планка сервисного обслуживания, поддерживать которую помогает развитая сеть филиалов (основные – в Санкт-Петербурге, Екатеринбурге, Хабаровске, Мирном и плюс представительства во всех без исключения регионах), наличие складов в регионах (буровой инструмент, запасные части, расходные материалы), высокая квалификация специалистов.

Интерес представителей российского строительного комплекса к буровой технике Atlas Copco совпал с заинтересованностью компании в новых заказчиках. А значит, уже в самое ближайшее время эти машины можно будет увидеть на строительных площадках.

|

Технология изготовления свай Atlas

Технологической особенностью свай Atlas (они относятся к набивным) является погружение обсадной трубы с оставляемым наконечником, что позволяет погружать бетонную смесь в сухой забой. Для устройства свай по данной технологии используются буровые машины BT-40, BT-60, обеспечивающие одновременное вращение и перемещение обсадной трубы. Данная технология предполагает наличие большого усилия для извлечения винтового наконечника. Технологический порядок выполнения работ при устройстве свай по данной технологии выглядит следующим образом:

- Ввинчивание трубы с винтовым режущим наконечником до проектной отметки.

- Установка армокаркаса в погруженную трубу и начало нагнетания бетонной смеси.

- Бетонирование с одновременным извлечением обсадной трубы, посредством вращения при помощи вертикальной тяги тросов (наконечник остается в грунте, что позволяет увеличивать несущую способность свай).

Применяются режущие наконечники диаметром: 360, 410, 460, 510 мм. По данным ООО «Геоизол» получаемый при их использовании диаметр винтовой поверхности составляет соответственно 530, 610, 670, 720 мм. Винтообразная поверхность формируется в тугопластичных и полутвердых глинистых грунтах; в мягкопластичных грунтах явно выраженной винтовой формы поверхности не образуется. Производительность – до 15 свай в смену.

|

Рис. 14. Технология устройства свай Атлас. |

Технология изготовления набивных свай с использованием винтового теряемого наконечника включает в себя погружение инвентарной трубы, на нижнем конце которой закрепляется теряемый винтообразный наконечник. Различие заключается в форме теряемого наконечника и принципе формирования ствола сваи. Шаг винтовых лопастей и их форма определяются расчетом в зависимости от свойств разбуриваемого грунта. В Санкт-Петербурге применяются две различные технологии устройства данного вида свай – Fundex и Junttan. Обе основаны на одном принципе, хотя используются разные типы бурового оборудования. На строительном рынке данную технологию используют фирмы «Статика-Инжиниринг», «Старый город-Карст», «Геоизол», «БМГС».

|

Рис. 15. Изготовление свай «Фундекс» на основе базовой машины F3500. |

Сваи Fundex изготавливаются установками вращательно-вдавливающего (извлекающего) действия (F12, F16, F 3500). Пятой будущей сваи служит «теряемый» чугунный винтовой наконечник, который выставляется на точку поверхности грунтового основания.

Сваи с теряемым наконечником Junttan выполняются с использованием универсальных базовых машин PM 25, PM 26 или PM 30, оснащенных вращателем с вращающим усилием 40 тxм.

Рис. 16. Для выполнения работ используется буровая установка фирмы ЮнТан PМ-26.

К наконечнику с помощью специального соединения через тройную гидроизолирующую мягкую прокладку крепится нижний конец обсадной трубы, ее верхний конец зажимается в силовом рабочем органе бурового стола, перемещающегося по направляющей стреле.

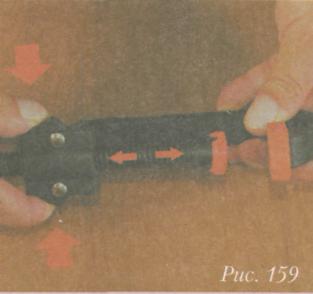

Скважина для будущей сваи создается путем вращательно-вдавливающего погружения до заданной отметки системы «наконечник – буровая труба». В процессе бурения грунт раздвигается в радиальном направлении от оси скважины и одновременно уплотняется. По достижении наконечником проектной отметки труба проверяется на отсутствие воды.

В сухую инвентарную трубу через открытый верхний конец опускается арматурный каркас. Перед бетонной смесью для предотвращения ее расслоения в трубу подается порция праймера, состоящего из одной части цемента, одной части песка и одной части воды. После чего происходит порционное заполнение полости пластичным бетоном на мелком (5...20 мм) заполнителе с осадкой конуса 12...14 см посредством сбрасывания бетонной смеси из установленного на трубу бункера.

Извлечение буровой трубы из грунта производится возвратным вращением с одновременным вытягиванием.

Сваи Франки – буронабивные сваи, устраиваемые без выемки грунта, путем погружения инвентарных обсадных труб, нижний конец которых закрыт бетонной пробкой. Погружение трубы в грунт производится ударным способом до проектной отметки, далее трубу удерживают, предотвращая ее дальнейшее погружение, а пробку как бы вбивают в грунт, образуя тем самым уширение пяты сваи, диаметр которой в 1,5 – 2 раза превышает диаметр обсадной трубы.

Порядок выполнения работ:

- Установка обсадной трубы на точку бурения. Подача жесткой бетонной смеси в трубу и формирование пробки за счет ударов молота-трамбовки.

- Бетонная пробка схватывается с обсадной трубой и при последующих ударах молота начинает погружение в грунт, увлекая за собой трубу.

- После достижения проектной глубины обсадную трубу подвешивают на тросах и производят подачу жесткой железобетонной смеси. Ударами трамбовки выбивают пробку. Пробка втрамбовывается в грунт и образует уширенную пяту сваи.

- Затем в трубу погружают арматурный каркас и производят бетонирование с постепенным извлечением обсадной трубы.

В заключение необходимо подчеркнуть, что описанные выше технологии можно выполнять, используя оборудование разных фирм-производителей. При этом нельзя не отметить тенденцию универсализации базовых машин. В октябре 2006 года фирма SoilMec на дне открытых дверей назвала это явление многофункциональностью, придав ему статус «эволюции вида». Многофункциональность заключается в том, что краны и буровые установки могут быть использованы для сооружения свай и укрепления грунта по разным технологиям. Самой SoilMec начат выпуск новой продуктовой линейки – машин SR 20-110, с помощью которых, используя машину одной марки, можно реализовывать различные технологии: CFA, Double Rotary, Turbo Jet, Cutter Turbo Jet. Еще один пример – фирма Bauer, за три года до этого выпустившая новый ряд буровых машин RTG, позиционировавшихся именно как многофункциональные.

Начатый разговор о существующих и применяемых технологиях устройства буровых и буронабивных свай, на наш взгляд, необходимо продолжать более детальным обзором новых технологий, пока еще не представленных на строительных площадках нашего города.

Один из механизированных аналогов для резки дерева - это стационарный лобзиковый станок (рис. 1). Он также имеет ступенчатую регулировку оборотов. Для удобства пиления специально подается струя воздуха, которая очищает линию распила. Станок имеет мощную литую раму, которая обеспечивает оптимальную устойчивость конструкции и почти полное отсутствие вибраций. Естественно, что такой станок недешев и приобретать его следует, очевидно, тем, кто профессионально занимается изготовлением изделий из дерева.

Рис. 1 Лобзик с изогнутыми примерно под углом 45° концами станка позволяет пилить по линии, проведенной вдоль доски, что нельзя сделать обычным лобзиком. К этому же виду приспособлений относится ленточная пила, позволяющая пилить заготовки толщиной до 150 мм (рис. 2).

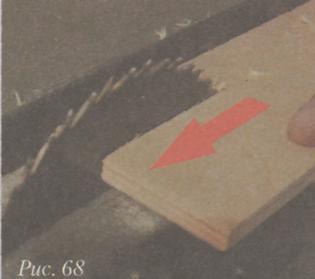

Рис. 1 Лобзик с изогнутыми примерно под углом 45° концами станка позволяет пилить по линии, проведенной вдоль доски, что нельзя сделать обычным лобзиком. К этому же виду приспособлений относится ленточная пила, позволяющая пилить заготовки толщиной до 150 мм (рис. 2).  Рис. 2 Для того чтобы сделать ровный и параллельный краю заготовки распил, вам понадобится специальный упор, который устанавливается на рабочий стол деревообрабатывающего станка. Точно установив и измерив правильность установки упора относительно диска циркулярной пилы, вы можете быть уверены, что после распиловки за готовка окажется именно такого размера, какого вам было нужно, а не больше или меньше. Кроме того, упор позволит сделать абсолютно ровный пропил без ухода от заданной разметки траектории (рис. 3).

Рис. 2 Для того чтобы сделать ровный и параллельный краю заготовки распил, вам понадобится специальный упор, который устанавливается на рабочий стол деревообрабатывающего станка. Точно установив и измерив правильность установки упора относительно диска циркулярной пилы, вы можете быть уверены, что после распиловки за готовка окажется именно такого размера, какого вам было нужно, а не больше или меньше. Кроме того, упор позволит сделать абсолютно ровный пропил без ухода от заданной разметки траектории (рис. 3).  Рис. 3 При работе лобзиком часто "сходится освобождать один конец пилки и переставлять лобзик в другое место. В этом случае зажимной винт необходимо освобождать только после устранения натяжения пилки, чтобы освобождаемый конец ее не выскальзывал с силой из рамки лобзика и не портил зажимные губки. Если скол произошел на отпиливаемом куске, это не представляет особой проблемы, так как лишнюю древесину можно легко убрать. Однако в случае, если скол произошел там, где следует ровная и целая поверхность, необходимо либо реставрировать древесину, либо сделать новую деталь. Для предотвращения подобных сложностей опытные мастера рекомендуют использовать тонкую ножовку с «мышиным зубом» или ножовку по металлу. В этом случае вероятность образования скола будет минимальной. Кроме поперечного распила, существует и продольный — когда полотно ножовки движется вдаль волокон заготовки. Вероятность сколов при продольном пилении практически равна нулю (рис. 4).

Рис. 3 При работе лобзиком часто "сходится освобождать один конец пилки и переставлять лобзик в другое место. В этом случае зажимной винт необходимо освобождать только после устранения натяжения пилки, чтобы освобождаемый конец ее не выскальзывал с силой из рамки лобзика и не портил зажимные губки. Если скол произошел на отпиливаемом куске, это не представляет особой проблемы, так как лишнюю древесину можно легко убрать. Однако в случае, если скол произошел там, где следует ровная и целая поверхность, необходимо либо реставрировать древесину, либо сделать новую деталь. Для предотвращения подобных сложностей опытные мастера рекомендуют использовать тонкую ножовку с «мышиным зубом» или ножовку по металлу. В этом случае вероятность образования скола будет минимальной. Кроме поперечного распила, существует и продольный — когда полотно ножовки движется вдаль волокон заготовки. Вероятность сколов при продольном пилении практически равна нулю (рис. 4).

Рис. 4

При распиле делают несколько движений лезвием ножовки заранее нанесенной линии разметки, при этом лезвие направляют и заглубляют в древе. При дальнейшей работе необходимо корректировать движение ножовки, особенно в тех случаях , когда на линии распила встречается сучок. При пилении не нужно принять больших физических усилий. Все движения следует делать вразмах, то есть полностью использовать длину полотна ножовки.Для того чтобы было удобнее выполнять распиловку древесины очень важно установить вер стачную доску на оптимальную высоту. Для того чтобы точно определить высоту расположения верстачной доски, следует вплотную подойти к верстаку и опереться на него ладонями. Если при этом не приходится сгибать руки в локтях или наклоняться, чтобы достать до доски, высота выбрана правильно.

- древесина — 55 мм; - синтетические материалы — 25 мм; - мягкая сталь — 5 мм. Возможность косого пропила—до 45° в обе стороны. Масса пилы — 2,3 кг. Режим работы — продолжительный. Принцип работы ПЭМ относительно прост. Ножовочное полотно приводится в движение (возвратно-поступательное) штоком с помощью электродвигателя через понижающую зубчатую передачу и кулисный механизм (рис. 1).

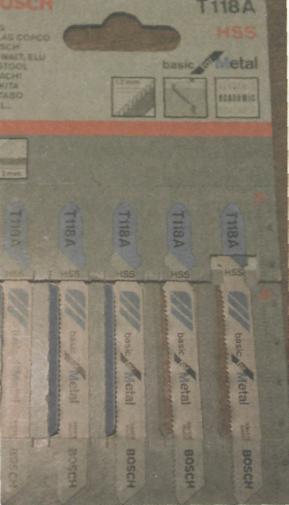

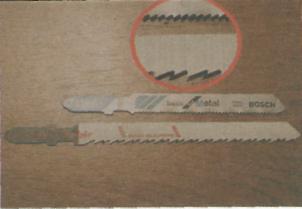

Рис. 1 Кроме механизма возвратно-поступательного движения, ПЭМ имеет механизм качания ножовочного полотна, который повышает эффективность резания материалов. С помощью специального регулятора, расположенного на корпусе ПЭМ, вы можете установить один из нескольких режимов работы. При пилении тонких заготовок из пластмассы и металла колебаний не требуется, а вот при распиловке древесины твердых пород и заготовок значительной толщины можно установить небольшую амплитуду качания ножовочного полотна. Максимальную амплитуду качания, как правило, устанавливают при быстрой резке древесины мягких пород. Одним из главных этапов работы является выбор ножовочного полотна и его установка в ПЭМ. Поскольку этот электроинструмент является универсальным, то для работы с различными материалами есть разные ножовочные полотна. Спутать их между собой достаточно сложно, так как и отечественные, и импортные полотна имеют ясно читаемую маркировку. На ножовочных полотнах, рассчитанных на работу с пластмассой и металлом, имеется соответствующая маркировка, а на упаковке указана оптимальная толщина материалов, при наличии которых можно использовать это ножовочное полотно (рис. 2).

Рис. 1 Кроме механизма возвратно-поступательного движения, ПЭМ имеет механизм качания ножовочного полотна, который повышает эффективность резания материалов. С помощью специального регулятора, расположенного на корпусе ПЭМ, вы можете установить один из нескольких режимов работы. При пилении тонких заготовок из пластмассы и металла колебаний не требуется, а вот при распиловке древесины твердых пород и заготовок значительной толщины можно установить небольшую амплитуду качания ножовочного полотна. Максимальную амплитуду качания, как правило, устанавливают при быстрой резке древесины мягких пород. Одним из главных этапов работы является выбор ножовочного полотна и его установка в ПЭМ. Поскольку этот электроинструмент является универсальным, то для работы с различными материалами есть разные ножовочные полотна. Спутать их между собой достаточно сложно, так как и отечественные, и импортные полотна имеют ясно читаемую маркировку. На ножовочных полотнах, рассчитанных на работу с пластмассой и металлом, имеется соответствующая маркировка, а на упаковке указана оптимальная толщина материалов, при наличии которых можно использовать это ножовочное полотно (рис. 2).  Рис. 2 Кроме того, упаковка большинства импортных ножовочных полотен имеет массу информационных пиктограмм, так что вы легко сможете определить, какое полотно для какого материала предназначено (рис. 3).

Рис. 2 Кроме того, упаковка большинства импортных ножовочных полотен имеет массу информационных пиктограмм, так что вы легко сможете определить, какое полотно для какого материала предназначено (рис. 3).  Рис. 3 Если же упаковка от ножовочных полотен утеряна, то и в этом случае вы сможете определить назначение имеющегося в вашем распоряжении полотна. На рисунке 4 представлены два полотна, верхнее из которых предназначено для работ с металлом и пластмассой, а нижнее — с древесиной.

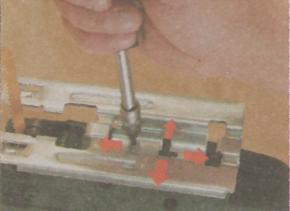

Рис. 3 Если же упаковка от ножовочных полотен утеряна, то и в этом случае вы сможете определить назначение имеющегося в вашем распоряжении полотна. На рисунке 4 представлены два полотна, верхнее из которых предназначено для работ с металлом и пластмассой, а нижнее — с древесиной.  Рис. 4 Зубья ножовочного полотна для работы с древесиной значительно больше, кроме того, это полотно значительно длиннее, чем аналогичное для работы с металлом. Определившись с выбором материала и ножовочного полотна, следует установить и закрепить полотно в ПЭМ. Для этого с помощью ключа-шестигранника необходимо ослабить крепежный винт, вставить до упора ножовочное полотно в прорезь штока, следя за тем, чтобы полотно село на канавку направляющего ролика, и надежно затянуть винт крепления ножовочного полотна (рис. 5).

Рис. 4 Зубья ножовочного полотна для работы с древесиной значительно больше, кроме того, это полотно значительно длиннее, чем аналогичное для работы с металлом. Определившись с выбором материала и ножовочного полотна, следует установить и закрепить полотно в ПЭМ. Для этого с помощью ключа-шестигранника необходимо ослабить крепежный винт, вставить до упора ножовочное полотно в прорезь штока, следя за тем, чтобы полотно село на канавку направляющего ролика, и надежно затянуть винт крепления ножовочного полотна (рис. 5).  Рис. 5 Все работы по дереву начинаются с разметки, и работы ПЭМ — не исключение. Продвигая пилу по разметке, следите за равномерностью движения и избегайте резких поворотов. Продвигая пилу по разметке, следите за равномерностью движения и избегайте резких поворотов (рис. 6).

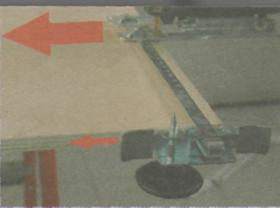

Рис. 5 Все работы по дереву начинаются с разметки, и работы ПЭМ — не исключение. Продвигая пилу по разметке, следите за равномерностью движения и избегайте резких поворотов. Продвигая пилу по разметке, следите за равномерностью движения и избегайте резких поворотов (рис. 6).  Рис. 6 Для совершения поворота под большим углом воспользуйтесь дрелью и высверлите в заготовке отверстие, которое даст свободу ножовочному полотну с выполнения поворота или выборки угла. Чтобы сделать ровный пропил, можно воспользоваться импровизированной направляющий из тонкого бруска или рейки, который вы можете закрепить на заготовке с помощью струбцин. Прижимаясь к направляющей кромкой салазок ПЭМ. вы сможете сделать очень ровный пропил (рис. 7).

Рис. 6 Для совершения поворота под большим углом воспользуйтесь дрелью и высверлите в заготовке отверстие, которое даст свободу ножовочному полотну с выполнения поворота или выборки угла. Чтобы сделать ровный пропил, можно воспользоваться импровизированной направляющий из тонкого бруска или рейки, который вы можете закрепить на заготовке с помощью струбцин. Прижимаясь к направляющей кромкой салазок ПЭМ. вы сможете сделать очень ровный пропил (рис. 7).  Рис. 7 Для того чтобы сделать идеально ровный пропил параллельно краю заготовки, вам лучше всего воспользоваться специальной линейкой, входящей в комплект поставки ПЭМ. Перед началом пиления вставьте линейку в петли салазок на нужную длину (для этого вы можете пользоваться шкалой самой линейки или дополнительным измерительным инструментом) и закрепите ее двумя фиксирующими винтами. Обратите внимание на то, каким образом установлена линейка. На рисунке 8 показано начало процесса пиления параллельно краю материала.

Рис. 7 Для того чтобы сделать идеально ровный пропил параллельно краю заготовки, вам лучше всего воспользоваться специальной линейкой, входящей в комплект поставки ПЭМ. Перед началом пиления вставьте линейку в петли салазок на нужную длину (для этого вы можете пользоваться шкалой самой линейки или дополнительным измерительным инструментом) и закрепите ее двумя фиксирующими винтами. Обратите внимание на то, каким образом установлена линейка. На рисунке 8 показано начало процесса пиления параллельно краю материала.  Рис. 8 С помощью этой же линейки, только перевернув ее, вы можете выпиливать самые разнообразные отверстия. Обратите внимание на то, что на линейке с одной стороны находится направляющий полоз, которым вы могли воспользоваться на предыдущем этапе для распила параллельно краю материала, а с другой — ручка с острым стержнем, предназначенным для обозначения центра будущего отверстия. Это своеобразный циркуль, в котором роль грифеля выполняет ножовочное полотно ПЭМ. Вставьте линейку в петли салазок таким образом, чтобы острый конец будущего центра пропила был направлен вниз, и закрепите двумя винтами линейку так же, как в предыдущем варианте. Опираясь одной рукой на рукоятку и прижимая острую ось к материалу, второй рукой ведите ПЭМ по уже сформированной траектории. Не забудьте отключить механизм качания при выполнении радиусов и окружностей. При работе с древесиной может образоваться большое количество опилок, которые затрудняют контроль за продвижением ПЭМ по разметочной линии. Чтобы этого избежать, вы можете подключить ПЭМ через специальный патрубок (он входит в комплект поставки) к обычному бытовому пылесосу. Кроме удобства работы, используя пылесос, вы не будете тратить время на уборку помещения после окончания пиления. Для пиления с помощью ПЭМ под углом к поверхности материала вам придется перевернуть ПЭМ вверх салазками и, ослабив винт крепления башмака к салазкам, отрегулировать последние (рис. 9).

Рис. 8 С помощью этой же линейки, только перевернув ее, вы можете выпиливать самые разнообразные отверстия. Обратите внимание на то, что на линейке с одной стороны находится направляющий полоз, которым вы могли воспользоваться на предыдущем этапе для распила параллельно краю материала, а с другой — ручка с острым стержнем, предназначенным для обозначения центра будущего отверстия. Это своеобразный циркуль, в котором роль грифеля выполняет ножовочное полотно ПЭМ. Вставьте линейку в петли салазок таким образом, чтобы острый конец будущего центра пропила был направлен вниз, и закрепите двумя винтами линейку так же, как в предыдущем варианте. Опираясь одной рукой на рукоятку и прижимая острую ось к материалу, второй рукой ведите ПЭМ по уже сформированной траектории. Не забудьте отключить механизм качания при выполнении радиусов и окружностей. При работе с древесиной может образоваться большое количество опилок, которые затрудняют контроль за продвижением ПЭМ по разметочной линии. Чтобы этого избежать, вы можете подключить ПЭМ через специальный патрубок (он входит в комплект поставки) к обычному бытовому пылесосу. Кроме удобства работы, используя пылесос, вы не будете тратить время на уборку помещения после окончания пиления. Для пиления с помощью ПЭМ под углом к поверхности материала вам придется перевернуть ПЭМ вверх салазками и, ослабив винт крепления башмака к салазкам, отрегулировать последние (рис. 9).  Рис. 9 Для этого вам необходимо перемещать салазки по продольному пазу до тех пор, пока винт крепления не совпадет с поперечными пазами, которые и позволят «наклонить» салазки на нужный вам угол (рис. 10), после чего зафиксируйте крепежный винт. Теперь инструмент готов к пилению под углом.

Рис. 9 Для этого вам необходимо перемещать салазки по продольному пазу до тех пор, пока винт крепления не совпадет с поперечными пазами, которые и позволят «наклонить» салазки на нужный вам угол (рис. 10), после чего зафиксируйте крепежный винт. Теперь инструмент готов к пилению под углом.  Рис. 10 Если у вас деформировалась пилка для лобзика, а поставить новую нет возможности, вместо нее можно использовать обычную гитарную струну. Отрезок струны № 5,6 или 7 следует освободить от оплетки, вставить в лобзик и ромбическим или треугольным напильником сделать насечки под требуемым углом. Чтобы струна не пружинила, положите ее на деревянную или металлическую опору. Полученная таким образом пилка может пилить не только фанеру или пластмассу, но даже тонкий листовой алюминий или электротехническое железо толщиной до 1 мм.

Рис. 10 Если у вас деформировалась пилка для лобзика, а поставить новую нет возможности, вместо нее можно использовать обычную гитарную струну. Отрезок струны № 5,6 или 7 следует освободить от оплетки, вставить в лобзик и ромбическим или треугольным напильником сделать насечки под требуемым углом. Чтобы струна не пружинила, положите ее на деревянную или металлическую опору. Полученная таким образом пилка может пилить не только фанеру или пластмассу, но даже тонкий листовой алюминий или электротехническое железо толщиной до 1 мм.

Удобство струнной пилки состоит в том, что при выпиливании сложных деталей ею легко осуществлять повороты практически на месте.

При соединении деревянных деталей практически невозможно обойтись без клея. Конечно, существуют различные виды крепежа, однако далеко не всегда удобно использовать гвозди и шурупы на видных местах изделий. Именно тогда на помощь приходит клей.

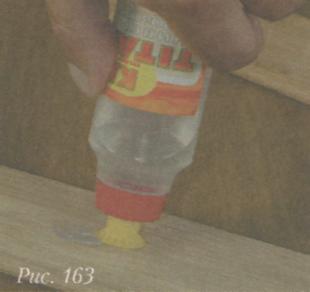

Прежде чем начать клеить, необходимо подготовить инструмент для фиксации склеиваемых деталей — струбцины. Их ассортимент весьма разнообразен. Наиболее прочные и надежные — металлические струбцины, однако, как правило, их щечки тоже из металла и при сильном сжатии могут повредить деревянные детали. Поэтому приходится подкладывать деревянные прокладки под щечки металлических струбцин. Гораздо удобнее струбцины из полимерных материалов. Они не повреждают заготовки, хотя выдерживают значительно меньшие гузки, чем струбцины из металла. Современные струбцины из полимерных материалов имеют специальные механизмы и приспособления для удобства и ускорения работы. Есть достаточно большие струбцины, способные сжать детали до 1 м и более. Несущий стержень у таких струбцин, как правило, металлический, а вот передвижные щечки — пластинные. Если перевернуть щечки такой струбцины наоборот, ее можно использовать не только сжатие, но и на распор. В больших струбцинах есть специальные механизмы, позволяющие сжимать заготовки одной рукой, лишь нажимая на специальный курок. Но вернемся к процессу склеивания. Все клеи можно разделить на природные и синтетические. В последние годы в связи с бурным развитием химии первые значительно уступили последним. Не имеет смысла рассказывать о классическом костном столярном клее, который сейчас почти не используется. Любой клей, который вам может потребоваться для работы, состоит из нескольких компонентов: собственно клеящего вещества, растворителя (он поддерживает определенную консистенцию состава), отвердителя и антисептиков. Наиболее известным и применяемым в быту клеем является клей ПВА (поливинилацетатная дисперсия). Этот клей достаточно быстро схватывается и поэтому потребует от вас определенных навыков и быстроты в работе. К «долгоиграющим» клеям относится универсальный эпоксидный клей, хотя скорость его застывания зависит напрямую от количества отвердителя, которое вы добавили в смолу. Наибольшее распространение в настоящее время получили универсальные клеи, которые иногда еще называют «жидкие гвозди» (рис. 1). Рис. 1 Такие клеи расфасованы в специальные цилиндры, которые снабжены с одной стороны дном-поршнем, а с другой — навинчивающимся «носиком» для удобства нанесения клея. Для нанесения таких клеев существуют специальные приспособления — пистолеты, которые позволяют без особых усилий одной рукой выдавливать нужное количество клея на рабочую поверхность (рис. 2).

Рис. 1 Такие клеи расфасованы в специальные цилиндры, которые снабжены с одной стороны дном-поршнем, а с другой — навинчивающимся «носиком» для удобства нанесения клея. Для нанесения таких клеев существуют специальные приспособления — пистолеты, которые позволяют без особых усилий одной рукой выдавливать нужное количество клея на рабочую поверхность (рис. 2).  Рис. 2 Нажимая на спусковой крючок такого устройства, вы можете регулировать поступление клея через носик клеевого цилиндра (рис. 3).

Рис. 2 Нажимая на спусковой крючок такого устройства, вы можете регулировать поступление клея через носик клеевого цилиндра (рис. 3).  Рис. 3 Прекратив давление на спусковой крючок, вы прекращаете подачу клея на заготовку. Очень удобно то, что цилиндры с клеем легко устанавливаются в дозирующее устройство и так же легко извлекаются. При этом начатый цилиндр с клеем может храниться в таком состоянии длительное время. Вам лишь нужно будет прочистить канал в «носике» цилиндра при следующем использовании клея. Не старайтесь сильно шлифовать склеиваемые поверхности. Нa рисунках 4 и 5 изображены поворотные ручки, сделанные для удобства работы, механизм быстрого перемещения щечек струбцины без нагрузки для подбора нужного расстояния между щечками.

Рис. 3 Прекратив давление на спусковой крючок, вы прекращаете подачу клея на заготовку. Очень удобно то, что цилиндры с клеем легко устанавливаются в дозирующее устройство и так же легко извлекаются. При этом начатый цилиндр с клеем может храниться в таком состоянии длительное время. Вам лишь нужно будет прочистить канал в «носике» цилиндра при следующем использовании клея. Не старайтесь сильно шлифовать склеиваемые поверхности. Нa рисунках 4 и 5 изображены поворотные ручки, сделанные для удобства работы, механизм быстрого перемещения щечек струбцины без нагрузки для подбора нужного расстояния между щечками.  Рис. 4

Рис. 4  Рис. 5 Плоскости должны быть немного шероховатыми, что позволит получить более надежное клеевое соединение (рис. 6).

Рис. 5 Плоскости должны быть немного шероховатыми, что позволит получить более надежное клеевое соединение (рис. 6).

Рис. 7 В современном, производстве часто изготавливаются пиломатериалы, состыкованные с помощью специальных клеевых соединений из небольших кусков. Такая технология позволяет использовать древесину с дефектами. Эти дефект удаляются, а короткие обрезки хорошей древесины ее соединяются с помощью фигурных швов клеевым методом (рис. 8).

Рис. 7 В современном, производстве часто изготавливаются пиломатериалы, состыкованные с помощью специальных клеевых соединений из небольших кусков. Такая технология позволяет использовать древесину с дефектами. Эти дефект удаляются, а короткие обрезки хорошей древесины ее соединяются с помощью фигурных швов клеевым методом (рис. 8).  Рис. 8 По прочности такие материалы ничем не уступают целым доскам и брускам, а иногда превосходят их. Кроме того, данный метод позволяет получить древесину без сучков и дефектов, что особо важно при изготовлении мебели из натурального дерева. На рисунке 9 показано нанесение клея на деревянную деталь.

Рис. 8 По прочности такие материалы ничем не уступают целым доскам и брускам, а иногда превосходят их. Кроме того, данный метод позволяет получить древесину без сучков и дефектов, что особо важно при изготовлении мебели из натурального дерева. На рисунке 9 показано нанесение клея на деревянную деталь.

Рис. 9

Содержание статьи

Содержание статьи

Подготовка ванной комнаты

Укладка плитки на стену

Укладка плитки на пол ванной

Обработка межплиточных швов

Инструмент для укладки плитки

Клеевые составы для укладки

Перед укладкой плитки рекомендуется определиться с размером плитки. Если ванная комната узкая, а потолки высокие, лучше располагать плитку горизонтально, тогда помещение будет казаться шире, а потолки немного ниже. Подумайте о рисунке укладки. До потолка или до половины стены будет доходить плитка, сколько потребуется декоративных элементов (бордюров, вставок). Определите, чем закончится последний ряд. Красиво смотрятся бордюры «карандаш».

Следующий этап — подсчёт необходимого количества плитки для ванной комнаты. Для этого на листочке в клеточку нарисуйте план ванной комнаты, нанесите рисунок укладки и обозначьте место всех бордюров и декоров c точностью до одной штуки. По такому плану будет удобно подсчитывать нужное количество плитки. Покупать плитку лучше с запасом (как правило, это 15%).

Подготовка ванной комнаты

Прежде чем укладывать плитку в ванной, убедитесь, что стены ванной комнаты строго перпендикулярны друг другу, потолку и полу. Лучше всего это проверить с помощью уровня. Если существует малейшее отклонение, после укладки плитки кривизна будет сразу бросаться в глаза. Выравнивание поверхностей стен ванной комнаты — один из самых важных этапов укладки керамической плитки в ванной комнате. Чем качественнее выполнена подготовка поверхности под плитку, тем проще укладывать плитку на пол в ванной. Старую плитку на стенах и на полу необходимо сбить.

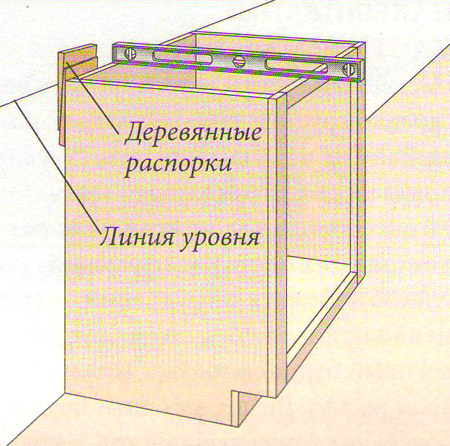

Для выравнивания стен ванной комнаты можно использовать влагостойкий гипсокартон, штукатурку или выравнивающие смеси. Работать с гипсокартоном проще и быстрее, но он «съест» несколько сантиметров площади. Для дополнительной прочности основания под плитку используйте два слоя гипсокартона.

Прежде чем штукатурить стены ванной комнаты, следует выставить «маяки» (выполненные по уровню вертикальные слои штукатурки) и, ориентируясь на них, оштукатурить все стены (рис. 1а, 1б, 1в).

Выравнивающие смеси используют, если кривизна поверхности стены минимальна. Перед укладкой плитки в ванной,стены и пол грунтуют. Грунтовка укрепляет основание, «убивает» пыль и обеспечивает лучшее сцепление плитки со стеной.

Поверхность можно не грунтовать, если плитка укладывается на клеевую смесь на крепкое основание (бетон, крепкая штукатурка). Грунтовка и клеевые составы должны соответствовать поверхностям, на которые наносятся, и типу помещения. Для ванных комнат советуем влагостойкие смеси.

Поверхность можно не грунтовать, если плитка укладывается на клеевую смесь на крепкое основание (бетон, крепкая штукатурка). Грунтовка и клеевые составы должны соответствовать поверхностям, на которые наносятся, и типу помещения. Для ванных комнат советуем влагостойкие смеси.

Укладка плитки на стену

Укладку плитки в небольшом ванной многие мастера начинают со стены. Вначале разложите плитку на полу и посмотрите, какой получается рисунок. Регулярно повторяющаяся линия у плитки «под камень» может портить восприятие в целом. В этом случае попробуйте повернуть плитку (каждую, в шахматном порядке или каждую четвертую).

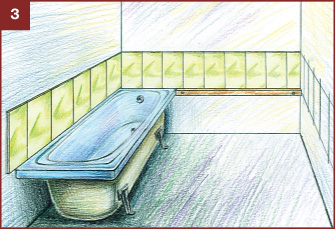

Необходимо точно знать расположение плиток на стене. Если ширина стены ванной является кратной ширине плитки (например, на стене помещается 10 рядов целой плитки), то плитка будет укладываться без подрезки. В этом случае в углу выкладывается первый вертикальный ряд, затем нижний горизонтальный ряд, а потом последовательно заполняется оставшееся пространство (рис. 2).

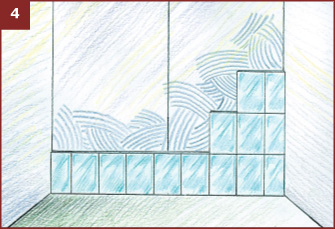

Если ширина плитки не кратна ширине стены, возможны два варианта проведения работ:

1. Выбирают «красный» угол и именно с него начинают выкладывать плитку. Подрезанная плитка таким образом оказывается в т. н. «невидимом» углу (рис. 3). Этот способ укладки плитки в ванной рекомендуется в случае, если «подрезанная» плитка равна не менее 1/2 целой плитки.

2. Если же подрезка получается меньше 1/2 целой плитки (3-5 см), то стену делят пополам и выкладывают плитку таким образом, чтобы центр стены ванной приходился на межплиточный шов или середину целой плитки, а подрезанная плитка поместилась бы по краям стены, имея при этом одинаковую ширину (рис. 4).

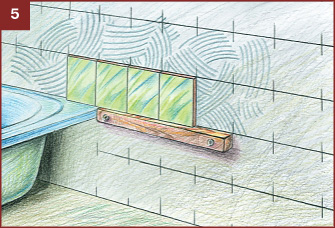

Как правило, в ванной комнате плитка укладывается от края ванны или от пола. В первом случае на уровне верхнего края ванны строго горизонтально по периметру всей ванной комнаты закрепляется рейка — основание для последующей укладки рядов вверх (рис. 5). Рейка убирается после высыхания раствора, когда плитки уже нельзя сдвинуть. Затем ряды отсчитываются вниз, и под начало первого ряда целой плитки снова прибивается рейка. От рейки плитка укладывается снизу вверх, заполняя оставшееся пространство. Рекомендуется наметить карандашом на стене несколько вертикальных линий, что позволит не допускать отклонения.

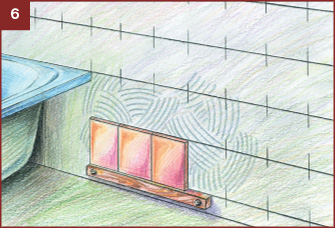

Если плитка укладывается от пола, то рейка прибивается под первый снизу ряд целой плитки (второй ряд от пола), и плитка укладывается вверх (рис. 6). Если все расчёты произведены правильно, то верхний край ванны должен совпадать с началом целого ряда плитки.

Первый цокольный ряд образуется из подрезанной плитки. Этот ряд рекомендуется выводить после укладки пола, чтобы скрыть неровные края напольных плиток, которые хуже подрезаются из-за большей твёрдости. Непосредственно от пола плитка укладывается только в том случае, если поверхность пола совершенно ровная по горизонтали.

Стена ванной, где находится дверь, облицовывается в последнюю очередь. Начинают с облицовки угла, противоположного «красному», затем выкладывают плиткой поверхность непосредственно над дверью (рис. 7). После этого на оставшейся поверхности проводят горизонтальные и вертикальные линии — графическое продолжение уже имеющихся межплиточных швов. Ориентируясь строго по этим линиям, завершают укладку плитки.

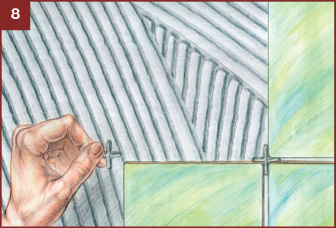

Швы на всех стенах должны совпадать, составляя единую линию. Чтобы получить ровные, одинаковые швы между плитками, рекомендуем применять дистанционные крестики (рис. 8).

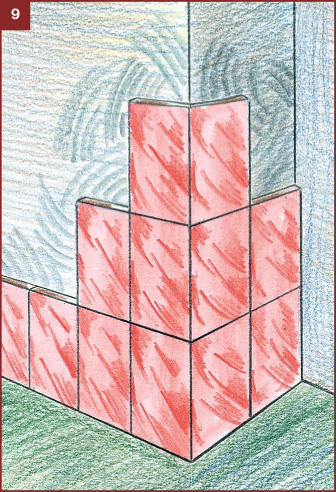

Выступающий угол ванной облицовывается плиткой с помощью пластикового уголка или путём стачивания поверхностей соприкасающихся плиток под углом 45 градусов. Направление укладки — от выступающего угла к стенам (рис. 9).

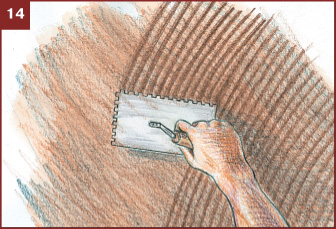

Учитывая, что клеевой раствор сохраняет свои свойства, как правило, не дольше 30 минут (время зависит от типа основы, температуры и влажности воздуха в помещении и обозначается на упаковке клеевого состава), наносить его следует на поверхность, не превышающую одного квадратного метра. Раствор наносится гладкой стороной шпателя, затем равномерно распределяется зубчатой. Утративший свои свойства засохший раствор необходимо удалять и наносить новый.

Укладка плитки на пол ванной

Существует много вариантов рисунка укладки напольной плитки в ванной комнате. Самый простой и распространённый, который подходит для всех помещений, — параллельно стенам. Более сложный и менее экономичный (плитку приходится подрезать) — диагональная укладка, которая хорошо смотрится в просторных помещениях.

Большое значение имеют видимый угол и сторона, с которой мы заходим в помещение. У входа лучше укладывать целую плитку, подрезанная на пороге смотрится некрасиво. То же самое относится и к видимому углу помещения.

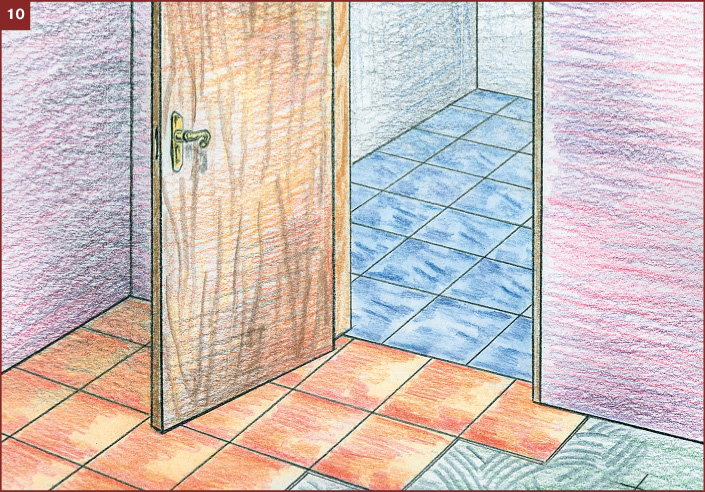

Вначале просто разложите плитку на полу ванной, чтобы знать, как поверхность будет выглядеть после укладки, и скорректировать возможные отклонения. Надёжнее начинать укладку плитки от порога вглубь, дойти до середины, остановиться и закончить на другой день. Это займёт больше времени, чем укладка от дальней стены по направлению к выходу, но гарантирует ровно уложенные ряды у порога ванной (рис. 10).

Вначале просто разложите плитку на полу ванной, чтобы знать, как поверхность будет выглядеть после укладки, и скорректировать возможные отклонения. Надёжнее начинать укладку плитки от порога вглубь, дойти до середины, остановиться и закончить на другой день. Это займёт больше времени, чем укладка от дальней стены по направлению к выходу, но гарантирует ровно уложенные ряды у порога ванной (рис. 10).

Выложив пол, подождите дня 3-4, пока раствор не высохнет. Первые сутки (или как минимум 12 часов) по плитке желательно вообще не ходить. Время полного высыхания зависит от типа раствора, толщины слоя и влажности помещения.

Обработка межплиточных швов