Содержание статьи

Земляные работы

Подготовка основания для укладки асфальта

Укладка асфальтового покрытия на основание

Уплотнение асфальта

Уход за асфальтовым покрытием

В наше время самым популярным покрытием дорог есть асфальт. Это вызвано его высокими физическими и химическими характеристиками и особенностями. Преимущества использования асфальтового покрытия дорожек и подъездов:

— практичен;

— стоек к воздействию природных факторов;

— стоек к нагрузкам со стороны пешеходов и транспорта;

— легок для уборки.

Правильно выполненная укладка асфальта прослужит вам верой и правдой долгие годы. А если приложить немного фантазии, то будет играть еще и декоративную роль. Асфальтирование дорожек и подъезда к дому своими руками можно разделить на несколько этапов:

— земляные работы;

— подготовка основания для укладки асфальта;

— укладка асфальтового покрытия на основание;

— уплотнение асфальта;

— уход за асфальтовым покрытием.

Земляные работы

Прежде всего, необходимо оценить объем работ, составить схему места пролегания дорожек и подъезда к дому. При этом необходимо учитывать место проведения подземных коммуникаций, рельеф местности — дабы правильно разработать дренажную систему, растительность. Большие деревья имеют огромные корни, которые со временем могут повредить целостность покрытия.

Асфальтирование дорожек и подъезда к дому начинается со снимания верхнего слоя грунта. Выемку грунта можно произвести лопатой или же специально предназначенной техникой (бульдозерами, экскаваторами и т.п.). Глубина выемки может быть разной — все зависит от того, для чего предназначается ваше асфальтовое покрытие:

— если это пешеходная дорожка, то достаточно снять только верхний слой земли (примерно 10—30 см);

— если это пешеходная дорожка, то достаточно снять только верхний слой земли (примерно 10—30 см);

— если это будет асфальтированный подъезд к дому, то его рационально рассчитывать на вес грузового автомобиля (до 10 т), на тот случай, если понадобиться что-либо привезти на участок или в дом. Поэтому для такого случая копать надо будет глубже.

Также надо предусмотреть, чтобы во время дождя вода уходила мимо заасфальтированной части в дренажную систему, а не скапливалась под или на ней. Изъятый плодородный слой почвы можно использовать на подсыпку клумб, грядок. Лишнюю землю необходимо вывезти с участка (территории возле дома), а не оставить кучей возле готовой дороги. Грунт может смываться дождем в дренажную систему или намывался на асфальт.

Подготовленную территорию под асфальтирование необходимо уплотнить. Для этого можно использовать грунтовый каток.

Подготовка основания для укладки асфальта

Чтобы провести качественное асфальтирование дорожек и подъезда к дому своими руками, нужно заложить прочную надежную основу будущего покрытия. Основание под асфальт может быть:

— нежестким (песок, щебень, гравий);

— жестким (бетонные плиты).

Поскольку нагрузки на покрытие будут неинтенсивными и небольшими, то в качестве основания необходимо:

— для подъезда к дому насыпать щебень фракции 40—70 мм толщиной 10-15 см;

— для асфальтирования дорожки подсыпать щебень фракции 40—70 мм толщиной 5-10 см.

Можно насыпать и больше, но это нецелесообразно. После насыпки крупного щебня его надо выровнять равномерно по всему участку, а также произвести утрамбовку. После этого наступает второй этап подсыпки:

Можно насыпать и больше, но это нецелесообразно. После насыпки крупного щебня его надо выровнять равномерно по всему участку, а также произвести утрамбовку. После этого наступает второй этап подсыпки:

— щебеночный (фракция 20—40, можно также добавить еще один слой с отсева; чем меньше фракция на верху, тем ниже вероятность образования трещин на асфальте) толщиной 10 см;

— песчаный настил толщиной 10 см.

Этот слой также необходимо распределить равномерно и утрамбовать. Песчаный настил рекомендуется пролить водой, таким образом он лучше оседает и основа будет прочнее. Утрамбовку можно выполнить катками или вибро-уплотнителями. Чем качественней будет проведена утрамбовка перед асфальтированием дорожек и подъезда к дому, тем крепче будет основа и дольше прослужит асфальтированное покрытие.

Второй вариант основание под асфальт — использование железобетонных плит или заливка бетонного основания вручную. Но данный способ дорогостоящий и нецелесообразный.

Также возможен еще один вариант — укладка основания из битого камня. Для этого используются довольно большие части камня, которые необходимо плотно друг к другу укладывать на землю, образуя на поверхности ровный участок с выложенных камней (напоминает укладку брусчатки). Такое основание также будет очень крепким и сможет выдержать большие нагрузки. Недостаток этого способа — процесс очень трудоемкий и требует терпеливости, так как камни сами по себе тяжелые, а их нужно еще плотно закрепить в земле и подогнать друг к другу как можно прочней, выкладывая каменную площадь.

На этом же этапе асфальтирования необходимо провести установку бортового камня. Он крайне необходим для долговечности службы асфальтового покрытия — препятствует расползанию и сохраняет целостность покрытия в пределах его укладки. Бордюры играют отличную декоративную роль. При асфальтировании дорожек своими руками можно использовать маленькие бордюры — эстетичность и удобность такого решения не вызывает сомнения.

Укладка асфальтового покрытия на основание

Правильно приготовить асфальт, чтобы он не потерял своих преимуществ и сохранил свои характеристики очень сложно. Поэтому наилучший выбор — это закупить готовый горячий асфальтобетон на ближайшем автодоре или асфальтовом заводе. Преимущества закупки готового асфальта очевидны:

— вы получите качественно приготовленный материал, который вам доставят непосредственно на место проведения работ;

— тонна готового асфальта обойдется около 860 гривен с НДС (1-й тонны асфальта при укладке толщиной 5 см примерно хватит на асфальтирование 10 м2 территории).

Стоит отметить, что если все предыдущие работы можно было проводить при любой температуре, то асфальтирование дорожек и подъездов к дому необходимо выполнять при температуре воздуха не ниже 5—10 градусов по Цельсию, желательно отсутствие осадков. Наличие указанных факторов приводят к тому, что асфальт будет очень быстро остывать и не получиться его качественно уплотнить. Это в последствии может закончиться преждевременным разрушением покрытия.

Стоит отметить, что если все предыдущие работы можно было проводить при любой температуре, то асфальтирование дорожек и подъездов к дому необходимо выполнять при температуре воздуха не ниже 5—10 градусов по Цельсию, желательно отсутствие осадков. Наличие указанных факторов приводят к тому, что асфальт будет очень быстро остывать и не получиться его качественно уплотнить. Это в последствии может закончиться преждевременным разрушением покрытия.

Существуют разные типы асфальта:

— крупнозернистый;

— мелкозернистый;

— песчаный.

Наиболее оптимальным вариантом будет выбор мелкозернистого или песчаного асфальтобетона, поскольку поверхность будет гладкая, на ней меньше будет оседать грязь с обуви, колес автомобиля, уборка будет занимать меньше времени. Щебенные и гравийные смеси в свою очередь подразделяются на типы: А, Б, В, Г, Д (за ГОСТ 9128-97).

Рассмотрим выполнение асфальтирования дорожек и подъезда к дому своими руками на примере асфальтобетона Г-4. Он представляет собой современное гладкое дорожное покрытие. Состоит из щебня фракции 5—15 мм, песка, минерального порошка и битума. Эти материалы смешиваются при температуре 175 градусов по Цельсию и доставляются на место проведения работ.

Как только вам доставят горячий асфальт, нужно немедленно приступить к его укладке. Для этого может использоваться асфальтоукладчик на подъездах к дому. На дорожках асфальт удобно выложить обычной лопатой и разровнять равномерно по всей площади. Немедля в зависимости от толщины асфальта необходимо производить его уплотнение ручными или самоходными механизмами. Поскольку нагрузки на поверхность будут не велики, то достаточно будет положить один слой асфальта. Оптимальная толщина асфальтированного подъезда к дому составляет 5—7 см, а для асфальтированных дорожек — 3—4 см.

Уплотнение асфальта

Качество и своевременное проведение уплотнения асфальта определяет срок его службы. Процесс уплотнения может производиться с помощью:

— укатки;

— трамбования;

— вибрации.

Для того чтобы уплотнить асфальтовое покрытие самостоятельно, можно использовать:

— виброплиту;

— двухвальцевый ручной каток;

— легкий вибрационный тандемный каток.

Оптимальная температура асфальта для проведение его уплотнения составляет 105—120 градусов Цельсия. Чем ниже температура смеси, тем больше проходов катка необходимо. Например, при температуре асфальта 70 градусах Цельсия необходимо 3 прохода катка. Это связано с ростом усилия уплотнения покрытия.

Чтобы избежать налипания смеси на валец, его увлажняют водой. Каток должен двигаться плавно, избегая реверсивного движения и одинаковое количество раз на всех полосах укладки. При большом поперечном уклоне уплотнение всегда проводиться снизу вверх. Остановка катка при асфальтировании дорожек и подъезда к дому своими руками на неостывшей асфальтобетонной смеси воспрещается. При уплотнении катком неминуемо возникновение поперечных швов. Их необходимо выровнять, уплотняя перпендикулярно относительно направления укладки асфальтобетонной смеси. Выступ вальца за горячее неуплотненное покрытие должен составлять 10—20 см.

Чтобы избежать налипания смеси на валец, его увлажняют водой. Каток должен двигаться плавно, избегая реверсивного движения и одинаковое количество раз на всех полосах укладки. При большом поперечном уклоне уплотнение всегда проводиться снизу вверх. Остановка катка при асфальтировании дорожек и подъезда к дому своими руками на неостывшей асфальтобетонной смеси воспрещается. При уплотнении катком неминуемо возникновение поперечных швов. Их необходимо выровнять, уплотняя перпендикулярно относительно направления укладки асфальтобетонной смеси. Выступ вальца за горячее неуплотненное покрытие должен составлять 10—20 см.

Уход за асфальтовым покрытием

Правильно уложенное асфальтовое покрытие прослужит верой и правдой многие годы. Для того чтобы максимально продлить срок службы покрытия, необходимо придерживаться некоторых правил эксплуатации:

1 — не заезжать на асфальт техникой, которая может повредить полотно (например, гусеничные тракторы);

2 — во время сильной жары асфальт нагревается и может деформироваться под весом тяжелого автомобиля. Результат — вспучивания, наплывы, волны.

3 — необходимо следить за состоянием покрытия. Трещины, небольшие ямки необходимо как можно быстрее отремонтировать, использовав битум, цемент или же холодный асфальт. Этот вид асфальта очень удобен для ремонта асфальтированных дорожек и подъездов к дому, поскольку работы с ним можно проводить при температуре от —20 до +40 градусов, при любых погодных условиях. Отремонтированный участок будет отвечать всем параметрам прочности и выносливости. Единственный минус — такой асфальт дороже.

3 — необходимо следить за состоянием покрытия. Трещины, небольшие ямки необходимо как можно быстрее отремонтировать, использовав битум, цемент или же холодный асфальт. Этот вид асфальта очень удобен для ремонта асфальтированных дорожек и подъездов к дому, поскольку работы с ним можно проводить при температуре от —20 до +40 градусов, при любых погодных условиях. Отремонтированный участок будет отвечать всем параметрам прочности и выносливости. Единственный минус — такой асфальт дороже.

Асфальтированные дорожки и подъезды к дому имеют преимущества:

— это надежное покрытие;

— имеет хороший эстетический вид;

— удобство в уборке;

— необходимы относительно небольшие расходы на материалы и проведение работ.

Поэтому асфальт есть конкурентным сегодня, и будет составлять в будущем конкуренцию остальным методам благоустройства территории.

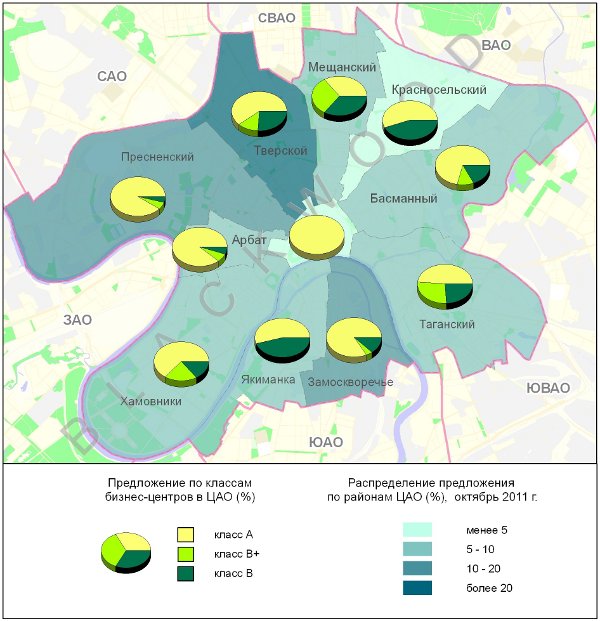

Карта 2.1. Москва. ЦАО. Объем и структура предложения

Источники: собственные данные компании Blackwood и открытые источники

Активность арендаторов и покупателей на рынке офисной недвижимости оставалась высокой в течение всего периода, прошедшего с начала 2011 г. В октябре было заключено несколько крупных сделок, как по аренде (см. Таблицу ниже), так и по продаже площадей. Так, Unicredit Bank приобрел порядка 12 000 кв. м площадей в технопарке Nagatino i-Land. Еще на 4 000 тыс. кв. м во второй очереди бизнес-центра «9 акров» на юго-западе Москвы был заключен инвестиционный контракт по продаже. Объект находится на стадии строительства и должен быть завершен в конце 2012. Несколько крупных сделок по покупке качественных помещений ожидаются к закрытию: так, Федеральная сетевая компания (ФСК) договорилась о покупке двух зданий (более 40 тыс. кв. м) в бизнес-парке «Западные ворота» у Evraz Group, которая выкупила весь проект у ГК «Центурион» весной 2010 г. Третье здание бизнес-парка займет сама Evraz Group; московское представительство «Норникеля», которое арендует площади в БЦ «Усадьба-центр» у города, вынуждено искать новый офис с нового 2012 г. и рассматривает покупку бизнес-центра «Легион» на Б. Татарской ул. В здании же «Усадьбы центр» мэрия планирует разместить органы исполнительной власти Москвы.

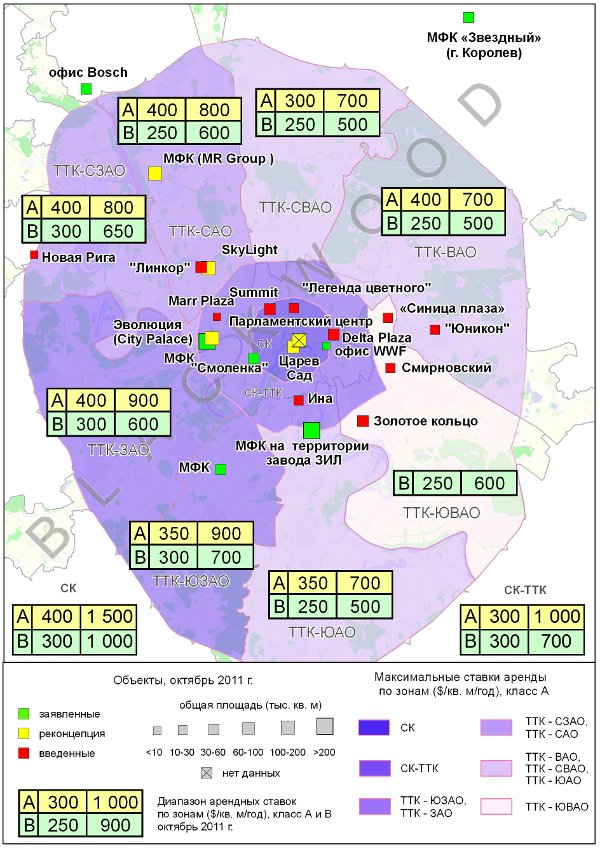

Карта 2.2. Москва. Ставки аренды*. Введенные объекты. Заявленные проекты

Источники: собственные данные компании Blackwood и открытые источники

Постепенное оживление продолжается и на девелоперском рынке. Так, в октябре стало известно о планах финской инвестиционной компания Russia Invest вложить до 300 млн. евро в девелоперские проекты в России. Компания намерена профинансировать от 3 до 5 девелоперских проектов в торговом, офисном и гостиничном секторах. Группа компаний «Гема», которая уже ведет строительство офисного центра Premium:West на пер. Можайского ш. и МКАД общей площадью порядка 20 тыс. кв. м, намерена реализовать еще 2 проекта с аналогичной «эко» - концепцией, основанной на современных технологических системах, в Подольске и Мытищах.

Таблица. Некоторые сделки по аренде офисных площадей, октябрь 2011 г.

|

Арендатор |

Название объекта |

Реализованная площадь |

Адрес |

|

ЗАО «Сбербанк Технологии» |

«Даниловский форт» |

19 914,4 кв. м |

Новоданиловская наб. |

|

«ЭКОПСИ Консалтинг» |

«Садовая Плаза» |

1 239 кв. м |

ул. Долгоруковская, д.7 |

|

«Техносила» |

«ПРЕО 8» |

2 231 кв. м |

Преображенская пл., д. 8 |

Предоставлено компанией BLACKWOOD

С 20 июня по 4 июля на портале Vashdom.ru совместно с исследовательской компанией Research.Techart проводился опрос "Популярность и перспективы сплошных и плиточных / кассетных потолочных систем", целью которого было получение профессионального мнения о наиболее популярных и перспективных типах сплошных и плиточных / кассетных потолков, используемых в различных зданиях.

Участникам было предложено оценить следующие основные показатели:

- доли использования сплошных и плиточных / кассетных потолков при отделке и ремонте жилых, коммерческих, социальных и промышленных зданий;

- перспективность использования сплошных и плиточных / кассетных потолков для каждого из вышеперечисленных типов зданий;

- доли использования различных материалов в сплошных и плиточных потолочных системах.

В опросе приняли участие более 50 профессионалов – представителей строительных компаний, ремонтных бригад и частных мастеров.

Благодарим всех, принявших участие в опросе, и надеемся на дальнейшее сотрудничество!

Ниже представлены основные выводы по результатам опроса.

Наиболее популярным (из рассматриваемых) типом потолочных систем для жилых домов, промышленных зданий (производственные цеха) и зданий социально-культурного назначения (учебные учреждения, больницы, спортивные залы, концертные залы и т.п.) является сплошной потолок (гипсокартон, древесные плиты и т.д., а также профлист для промышленных зданий). При этом, по мнению участников опроса, доля сплошных потолков в жилых домах к 2015 году увеличится, в зданиях социально-культурного назначения – сократится, в промышленных – не изменится.

В коммерческих зданиях (торговые, офисные центры, административные здания и т. п.) наиболее популярны плиточные потолки. При этом ожидается увеличение их доли в будущем.

Таблица 1. Наиболее популярные типы потолочных систем для различных зданий и их перспективы

|

Тип зданий |

Наиболее популярная потолочная система |

Перспективы |

||

|

Тип потолка |

Доля, % |

Изменение доли к 2015 году |

% респондентов |

|

|

Жилые дома |

Сплошной (гипсокартон, древесные плиты и т.п.) |

37 |

Рост |

40 |

|

Сокращение |

25 |

|||

|

Не изменится |

35 |

|||

|

Коммерческие здания |

Плиточный (минеральное волокно, гипс, зеркало/стекло и т. п.) |

24 |

Рост |

47 |

|

Сокращение |

26 |

|||

|

Не изменится |

26 |

|||

|

Здания социально-культурного назначения |

Сплошной (гипсокартон, древесные плиты и т.п.) |

21 |

Рост |

25 |

|

Сокращение |

50 |

|||

|

Не изменится |

25 |

|||

|

Промышленные здания |

Сплошной (профлист и т.п.) |

31 |

Рост |

31 |

|

Сокращение |

25 |

|||

|

Не изменится |

44 |

|||

В структуре использования сплошных потолочных систем по типу материала преобладает гипсокартон / гипсоволокно, плиточных – минеральное волокно. Для обоих материалов участниками опроса прогнозируется увеличение доли.

Таблица 2. Наиболее популярные материалы для сплошных и плиточных потолочных систем и их перспективы

|

Тип потолка |

Наиболее популярный материал |

Перспективы |

||

|

Материал |

Доля, % |

Изменение доли к 2015 году |

% респондентов |

|

|

Сплошной |

Гипсокартон / гипсоволокно (ГКЛ/ГВЛ) |

58 |

Рост |

47 |

|

Сокращение |

33 |

|||

|

Не изменится |

20 |

|||

|

Минеральное волокно |

44 |

Рост |

50 |

|

|

Сокращение |

25 |

|||

|

Не изменится |

25 |

|||

Статья подготовлена исследовательской компанией Research.Techart

на основании опроса, проводившегося на портале Vashdom.ru

в июне-июле 2012 года

Рис. 1. Насос компании «Метсо Минералз»

в процессе сборки

В связи с повсеместным использованием на обогатительных фабриках горной и горно-химических отраслей народного хозяйства схем обогащения, основанных на применении большого количества воды, вопрос правильного выбора насосного оборудования является одним из ключевых как в техническом, так и в коммерческом отношении.

Из многих видов насосов особое внимание производственников и проектировщиков привлекают пульповые насосы, работающие с материалом средней и высокой степени абразивности (в технологических линиях дробления, после мельниц первой и второй стадий измельчения, при высоконапорной транспортировке концентратов и хвостов обогатительных фабрик и т.д.). Перекачивание подобных материалов связано с относительно быстрым износом отдельных деталей пульповых насосов, их ремонтом и заменой. Эксплуатация таких насосов сопровождается большими затратами электроэнергии и требует надежного уплотнения пространства между консольной частью вала и корпусом насоса.

Характерными условиями работы современного пульпового центробежного насоса можно принять расход пульпы в пределах от 10 до 10 тысяч м3/час, напор в пределах от 10 до 100 м вод. ст. и плотность пульпы от едва превышающей плотность воды до 2,0 т/м3.

Данная статья посвящена обзору современных одноступенчатых пульповых центробежных насосов (далее – насосы), работающих с абразивными средами на предприятиях России в вышеуказанных условиях. Кратко рассмотрены насосы наиболее крупных компаний-производителей, а также отдельные технические вопросы особенностей их эксплуатации и выбора.

Современная промышленность предъявляет к насосам во многом те же требования, что и десятки лет назад. Это, прежде всего, высокая надежность, износостойкость и экономное расходование электроэнергии при эксплуатации, снижение затрат при ремонте и эксплуатации, экономическая эффективность и т.д. Вместе с тем, современные предприятия все чаще обращают внимание на то, чтобы высокая надежность и износостойкость характеризовали работу насосов во все более тяжелых условиях эксплуатации, т. е. при высоком напоре пульпы и большом расходе абразивной среды, а общее количество работающих насосов при этом уменьшалось.

В ответ на потребности рынка современные машиностроительные компании, производящие насосы, предлагают достаточно широкий ассортимент оборудования, характеризующийся определенными особенностями.

Для оценки особенностей насосного оборудования, предлагаемого российскому рынку различными компаниями, кратко перечислим отдельные характерные признаки насосов.

- По пространственному расположению вала, на котором расположено рабочее колесо насоса, общепринято подразделять насосы на горизонтальные и вертикальные.

- В зависимости от расположения корпуса относительно поверхности пульпы, насосы подразделяют на надводные и погружные. Отдельно выделяются полупогружные агрегаты, у которых насос располагается под уровнем пульпы, а двигатель – над ней.

- Главными признаками, которые характеризуют геометрические размеры и, соответственно, номинальную производительность насосов, являются диаметры их всасывающих и нагнетательных патрубков, а также диаметр рабочего колеса. Основным признаком можно принять диаметр нагнетательного патрубка, который в настоящее время находится в пределах от 25 до 800 мм.

В настоящее время для тяжелых условий эксплуатации применяются преимущественно горизонтальные насосы. Погружные и полупогружные насосы в основном работают с пульпой, содержащей относительно небольшое количество твердых частиц (дренажные воды, взвеси металлургических предприятий и т. п.).

Насосы Бобруйского машиностроительного завода

По известным историческим причинам, самыми распространенными горизонтальными надводными насосами на предприятиях России и стран СНГ продолжаются оставаться насосы производства Бобруйского машиностроительного завода (Беларусь). Как ранее на предприятиях СССР, так и сейчас эти насосы используются как в самых легких, так и в самых тяжелых условиях эксплуатации. Например, на хвостах железорудного производства Качканарского ГОКа в течение многих лет бобруйские насосы работают на пульпе с номинальным расходом 8000 м3/час, номинальным напором 71 м вод. ст. и плотностью пульпы около 1100 кг/м3.

Бобруйский машиностроительный завод декларирует, что производимые им насосы типа ГрА, ГраУ, ГрТ и др. предназначены для перекачивания абразивных гидросмесей плотностью до 1600 кг/м3., температурой до 70°С, максимальным размером твердых включений до 25 мм и объемной концентрацией до 30%. Проточная часть может изготавливаться из сверхтвердых сплавов, абразивного материала на органической связке, резины и полиуретана.

Привлекательной чертой бобруйских насосов является их относительно низкая цена. Однако по надежности, износостойкости и эффективности они не всегда выдерживают конкуренцию лучших зарубежных аналогов.

Насосы «Weir Warman»

Одной из ведущих зарубежных компаний является группа «Веир Груп» (Weir Group) в лице своих структурных подразделений «Веир Минералз» (Weir Minerals) и «Веир Варман» (Weir Warman), поставляющая насосы конструкции «Варман» (Warman), «Эш памп» (Ash pump) и «Галигхер» (Galigher).

После приобретения англо-австралийской компании «Варман» (Warman) и ряда других приобретений, «Веир Груп» стала крупнейшим производителем насосов в мире.

Рис. 2. Насос компании «Веир Варман»

на пульпонасосной станции

Качканарского ГОКа

Вместе с тем еще с начала 1990-х годов англо-австралийская компания «Варман» начала активную работу на российском рынке, как через свое представительство, так и через агентские компании. За прошедшее время головной офис российского представительства этой компании находился в Хабаровске, Санкт-Петербурге и Москве.

Эта компания, например, укомплектовала насосами «Варман» золоторудное предприятие «Кубака», работающее во внутренних районах Магаданской области, Талнахскую и Норильскую обогатительные фабрики и т.д.

Отдельно следует сказать о южноафриканской компании «Си Эйч Варман» («CH Warman»), также производящую и поставляющую на российский рынок насосы конструкции «Варман».

Базовая конструкция южноафриканских и англо-австралийских насосов «Варман» идентична, а их рекламные материалы во многом похожи. Относительно низкая цена южноафриканских насосов делает их привлекательными для потребителей. Вместе с тем европейская и австралийская сборка ценятся выше, и в случае, если потребитель останавливает свой выбор на насосе «Варман», то перед ним встает проблема «цена – качество» в виде двух вариантов этого насоса.

Диапазон рабочих условий этих насосов достаточно широк. Для тяжелых условий эксплуатации из семейства насосов «Варман» предназначена модель AH с размерами всасывающего и нагнетательного патрубков до 20 и 18 дюймов соответственно и выше.

В результате научно-исследовательской работы по оптимизации конструкции и состава материалов его деталей в настоящее время компания «Веир Варман» декларирует, что

- изнашиваемые части предлагаются как из твердых высокохромистых сплавов (напр., Hyperchrome® A61 и Ultrachrome® AS1), так и из различных литых эластомеров

- рабочее колесо направляет внутренний поток пульпы от его стенок в сторону центра, что снижает скорость износа стенок и повышает эффективность работы насоса

- новый эффективный экспеллер «Хай сил» (Hi-Seal) позволяет при определенных условиях избежать необходимости подачи воды для уплотнения сальников.

Насосы «Metso Minerals»

Рис. 3. Полупогружной насос

«Метсо Минералз»

Крупной зарубежной компанией, производящей насосное оборудование, является «Метсо минералз» (Metso Minerals), ранее поставлявшая насосы как компания «Сведала» (Svedala). Из большого семейства шламовых насосов Metso Minerals для тяжелых условий эксплуатации предназначены насосы серии X, а для средних и легких – насосы серий H и M, которые выпускаются как с резиновой футеровкой, так и с металлической внутренней поверхностью корпуса и относятся соответственно к типам XR, XM, HR, HM, MR и MM. Насосы серии H выпускаются с диаметром всасывающего патрубка до 350–400 мм, а насосы серии Х (XM, XR), предназначенные для сверхтяжелых условий, – от 350 мм и выше. Гидравлическая конструкция насосов серии Х основана на конструкции «Томас», а насосов серии H – «Орион».

Отдельно стоит остановиться на вертикальных полупогружных насосах Metso Minerals. Эти насосы серий VT и VF хотя и работают в относительно небольшом диапазоне напоров (максимально до 45 м вод. ст.) и расходов (максимально до 1500 м3/час), но благодаря своей конструкции (длинный консольный вал, всас со стороны вала) не имеют типичного для горизонтальных насосов узла уплотнения вала и связанных с ним проблем.

Стандартные изнашиваемые детали изготавливаются из натуральной резины (Эластаслайд и др.) или твердых сплавов (Метахром, Метахард, Металсайз и др.), а также из синтетической резины и каучука. Насосами производства Metso Minerals в России укомплектованы, например, обогатительная фабрика в Нюрбинском ГОКе (АК «АЛРОСА») и обогатительная фабрика «Нелькобазолото».

Насосы «Krebs»

Крупной зарубежной насосной компанией, активно выходящей на российский рынок, является американская компания «Кребс» (Krebs), широко известная ранее только как лидер в производстве гидроциклонов. Отличительной особенностью насосов «Кребс» является новая запатентованная конструкция всасывающего участка насоса, существенно уменьшающая внутреннюю рециркуляцию внутри проточной части насоса. По данным производителя новая конструкция обеспечивает:

- менее интенсивный и более равномерный износ частей проточной части

- сохранение напора, развиваемого насосом, на постоянном уровне

- сокращение потребления электроэнергии на 10–25%

- снижение материальных и трудовых затрат на эксплуатацию и ремонт

Рис. 4. Насос миллМАКС фирмы Кребс

на Междуреченской обогатительной

фабрике

Насос миллМАКС компании «Кребс» имеет литой металлический корпус и металлическое рабочее колесо, насос слариМАКС – резиновую футеровку корпуса и металлическое рабочее колесо. Металлические детали изготавливаются из высокохромистых сплавов, получивших наименование Кребсаллой, резиновые – из натуральной резины. За короткий срок насосы миллМАКС получили широкое распространение на Западе. На территории России насосами «Кребс» миллМАКС укомплектована новая углеобогатительная фабрика в Междуреченске.

Насосы «Кребс» в основном предназначены для работы в тяжелых условиях эксплуатации. В средних и легких условиях вышеперечисленные достоинства конструкции не столь очевидны и обнаруживают себя не столь быстро.

Насосы «GIW»

На Западе достаточно широкое распространение имеют насосы компании «Джи Ай Дабл Ю» (GIW), являющейся в настоящее время частью компании «КСБ» (KSB). Насосы имеют широкую область применения и маркируются LCC, LCV, LSA, LSR, MEGA и WBC.

Например, насосы LCC-M этой компании имеют однокорпусную конструкцию, используют для изнашиваемых деталей высокопрочный материал Gasite, имеют размеры нагнетательного патрубка до 12 дюймов, расход до 3865 м3/час и напор до 90 м вод. ст. (подвид этих насосов LCC-H декларируется для напора до 107 м вод. ст.). Насосы LCC-R футерованы резиной, имеют размеры нагнетательного патрубка до 12 дюймов, расход до 2260 м3/час и напор до 45 м вод. ст. Возможно изготовление рабочих колес из полиуретана.

Насосы LSA на одном из предприятий в Чили работают после первой стадии измельчения с расходом до 8600 м3/час и приводом 1860 кВт.

На российском рынке насосы этой компании пока известны недостаточно широко.

Насосы других компаний

Кроме вышеназванных компаний существуют и другие, производящие насосы как для средне- и малоабразивного материала, так и для отдельных тяжелых условий.

Так, насосы компании «Хаберман» (Habermann) предназначенные для перекачки высокоабразивных шламов и песчаных частиц, маркируются NP и NPK, а для перекачки крупных, в том числе гравийных частиц до 100 и более миллиметров – KB и КВР. Материал HBN450VG, используемый для изготовления металлических деталей этих насосов, имеет твердость по Бринеллю, равную 650 единицам. Для российского рынка насосы этой компании пока не характерны. В средних по абразивности условиях эксплуатации на обогатительной фабрике «Печенганикель» успешно работают насосы финской компании «Зульцер» (Zulser), прежде производимые компанией «Альстрем» (Ahlstrom), и имеющие гидравлическую конструкцию «Селакиус».

На дренажных водах и перекачке внутри предприятий технологической воды в России и за рубежом нашли применение погружные насосы шведской компании «Флюгт» (Flygt) и немецкой «Ритс» (Ritz). Компании-производители декларируют готовность этих насосов работать с относительно плотными и абразивными пульпами.

Для российских обогатительных фабрик предлагаются также пульповые насосы западных компаний «Дамен Дреджинг» (Damen Dredging) (ориентированные ранее главным образом для работы на земснарядах) и «Флоусерв» (Flowserve), (предназначавшиеся ранее в первую очередь для работы в химической промышленности), и др.

Имеет также место производство насосов другими, относительно небольшими машиностроительными компаниями, в том числе российскими.

Привод

На многих предприятиях по-прежнему отдают предпочтение прямому муфтовому соединению вала двигателя и насоса. С этой целью, как правило, изначально подбирается двигатель с частотой вращения вала, равной числу оборотов вала насоса. Разновидностью является установка между двигателем и насосом редуктора с определенным передаточным числом, в результате чего конструкция привода несколько усложняется, количество муфт возрастает до двух, но сохраняется возможность изменять передаточное число в соответствии с изменением условий работы насоса.

Рис. 5. Насос компании «Веир Варман» серии AH для тяжелых условий эксплуатации

Улучшение качества клиноременной передачи (повышение к. п. д., увеличение прочности отдельных ремней и т.д.) делает ее все более привлекательной. При клиноременной передаче передаточное число фиксируется путем установки на валах двигателя и насоса шкивов соответствующих диаметров. Изменение передаточного числа производится путем установки новых шкивов соответствующих диаметров.

Однако при величине мощности, передаваемой от вала двигателя на вал насоса, более 350–400 кВт муфтовое соединение (прямое или через редуктор) по-прежнему является более надежным.

Все более характерной особенностью эксплуатации насосов становится использование частотно-регулируемого привода в комплекте с системой автоматизации, позволяющей поддерживать в зумпфе заданный уровень пульпы. Для контроля за уровнем пульпы в зумпфе находят применение как механические, так и ультразвуковые уровнемеры. В случае использования ЧРП и автоматической системы контроля уровня пульпы в зумпфе, предотвращающей как подсос воздуха через всас насоса, так и перелив пульпы в зумпфе, число оборотов вала двигателя и насоса всегда соответствует изменяющимся условиям перекачки, что ведет к увеличению срока эксплуатации насоса. Ввиду постепенного уменьшения стоимости использование частотных преобразователей становится для потребителей все более и более привлекательным.

Проектирование

Вопросами проектирования как отдельных насосных агрегатов, так и насосных станций, в том числе подбора насосов, привода и комплекта вспомогательного оборудования занимаются известные инжиниринговые компании, такие как «Механобр инжиниринг» (Санкт-Петербург), «Якутнипроалмаз» (Мирный), «Урал-Механобр» (Екатеринбург), «Иргиредмет» (Иркутск), «Доберсек инжиниринг» (Германия) и др. Они, как предлагают заказчику свой выбор насосов, так и идут ему навстречу при наличии у последнего определенных предпочтений.

В настоящее время компании-производители насосов зачастую самостоятельно производят предварительную инжиниринговую проработку насосных установок, включая насос, двигатель, привод и плиту основания, которую в дальнейшем необходимо только привязать к конкретным условиям.

С целью ускорения расчета насосного оборудования компании разработали программы для автоматического подбора насосов и двигателей по заданным исходным данным. Естественно, что эти программы подбирают и рекомендуют насосы своих компаний. Вместе с тем, они могут быть использованы для оценки параметров транспортирования абразивного материала, необходимой мощности двигателя и т.д.

Некоторые технические вопросы

1. Гидравлическая конструкция корпуса проточной части современных насосов исследована и проработана ведущими производителями для различных условий применения достаточно полно и глубоко. Это касается и улитообразной формы корпуса, и отношения диаметра рабочего колеса к диаметру входа в него, и отношения ширины рабочего колеса к его диаметру, и формы и размера лопаток рабочего колеса, при определении которых широко использовались компьютерное гидродинамическое моделирование и современные математические методы. Тем не менее декларируемые к. п. д. у насосов одинаковых типоразмеров у разных компаний не совпадают.

2. Наряду с улучшениями гидравлической конструкции продолжается работа по улучшению свойств материалов изнашиваемых деталей. Наибольшее распространение получили насосы с металлической внутренней поверхностью и натуральной резиновой футеровкой, но известны примеры использования полиуретана, синтетической резины и керамики. Материал металлических изнашиваемых деталей представляет собой обычно сплав железа и углерода с высоким содержанием хрома (в пределах от 23 до 30%) и различными легирующими добавками. При изготовлении подобных материалов используют вакуумное литье. В результате декларируемые величины твердости по Бринеллю достигают 750 и более. Натуральная резиновая футеровка менее прочна, но более эластична и упруга.

3. Практически все современные компании предлагают использовать не только бывшее ранее стандартным вводно-сальниковое уплотнение вала, но и экспеллерное уплотнение, осуществляемое либо отдельным дополнительным колесом, расположенным между рабочим колесом и узлом уплотнения, либо экспеллерными лопатками, расположенными на наружной стороне рабочего колеса со стороны этого же узла. Следует, однако, учитывать, что экспеллерное уплотнение эффективно действует только при относительно высокой скорости вращения вала. Используется и механическое уплотнение вала, основанное на подпружинивании уплотняющих пластин, однако его эксплуатации требует определенных условий, а стоимость относительно велика.

4. Очевидным различием является использование различными компаниями одно- и двухкорпусных конструкций насосов. Двухкорпусная конструкция позволяет сохранять наружный корпус и требует относительно частой замены относительно легкого внутреннего корпуса. В этом случае при критическом износе внутреннего корпуса внешний корпус выполняет функцию опорной структуры. Однокорпусная конструкция является более простой и требует менее частой замены более массивного корпуса, объединяющего функции изнашиваемой детали и опорной структуры.

Представляется, что в случаях значительных трудозатрат на замену корпуса, что свойственно относительно большим насосам, проще и экономически выгоднее производить более редкую замену корпуса однокорпусной конструкции. Новые разработки компаний «Метсо Минералз», «Кребс» и «Джи Ай Дабл ю» отдают предпочтение однокорпусной конструкции. Бобруйский машиностроительный завод и «Веир Варман» привержены к использованию в тяжелых условиях эксплуатации двухкорпусной конструкции.

5. Общеизвестно, что одной из главных причин, препятствующих эффективной работе центробежного насоса, является внутренняя рециркуляция пульпы. Данная рециркуляция происходит внутри корпуса насоса от нагнетательного патрубка к всасывающему через зазор между наружной поверхностью рабочего колеса и внутренней поверхностью корпуса насоса со стороны всасывающего патрубка. Во время эксплуатации этот зазор развивается как из-за общего трения, так и местного защемления отдельных частиц. В насосах компании «GIW» предусмотрена специальная конструкция внутренней поверхности корпуса насоса и наружных экспеллерных лопаток на рабочем колесе, выталкивающих твердые частицы в сторону нагнетательного патрубка и препятствующая развитию износа и рециркуляции. В насосах компании «Кребс» на всасывающем патрубке установлено специальное защитное кольцо, препятствующее развитию рециркуляции и регулируемое в процессе работы насоса (см. рис. 6).

|

Рис. 6. Запатентованная система защиты от внутренней рециркуляции насосов «Кребс» |

Во всех конструкциях насосов данный зазор периодически регулируют, т.к. своевременная регулировка позволяет снизить потребление электроэнергии и замедлить скорость износа отдельных частей. Стандартным способом является перемещение либо вала с рабочим колесом, либо соответствующей половины корпуса насоса навстречу друг другу во время остановки насоса. В насосах компании «Кребс» регулировка производится путем перемещения защитного кольца в процессе работы насоса.

6. Производители способны поставлять насосы для работы при высоком напоре и большом расходе абразивной пульпы. Однако при создании напора внутри одного насоса (вместо двух при их последовательном расположении) неизбежно растет скорость износа деталей. Соответственно на одном насосе изнашиваемые части приходится менять чаще, чем на двух.

Резюмируя вышеизложенное, можно отметить, что компании, производящие насосное оборудование, предлагают современным предприятиям достаточно широкий выбор насосов с различными техническими характеристиками, прочностью изнашиваемых частей и способами регулировки.

Предварительный выбор нескольких типов насосов различных компаний с необходимыми техническими показателями и анализ их предложений по гарантируемым срокам эксплуатации изнашиваемых деталей насоса и экономическим показателям позволяет предприятиям-заказчикам избежать просчетов при решении столь ответственного вопроса.

|

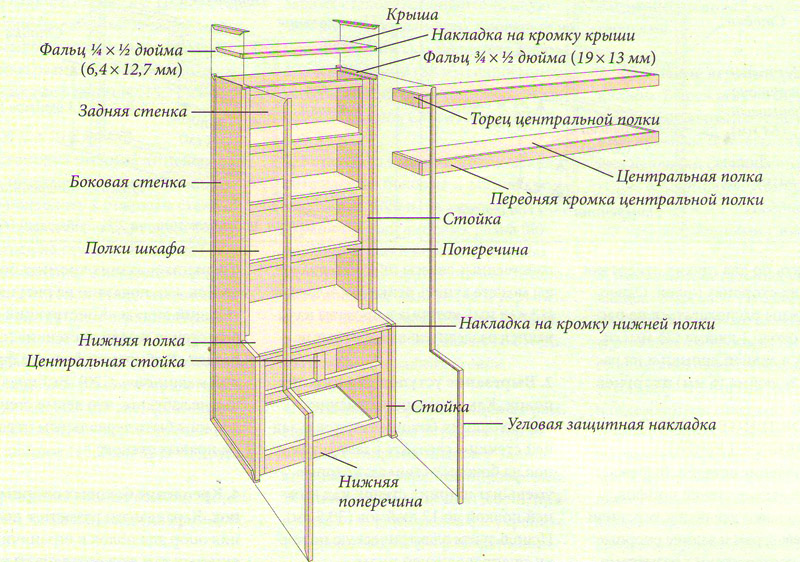

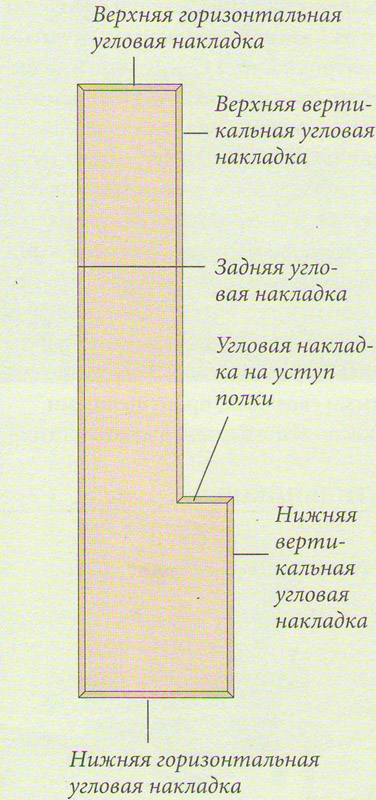

Можно изготовить мебельную стенку из дерева мягкой или твердой породы, а затем окрасить ее или отлакировать, или использовать для ее изготовления ДСП. Конструкция предполагает отделку шкафов 2,5 см угловыми накладками. Эта отделка скроет кромки и придаст шкафам привлекательный и современный вид. Угловые накладки из твердого дерева могут быть шире на 3 мм, но тоже вполне подойдут. Хотя в списке материалов для изготовления мебельной стенки своими руками все размеры указаны, к каждому отрезку накладки следует подходить индивидуально, тщательно рассчитав необходимую длину. Отверстия в стенках шкафов, оснащенные латунными вставками, позволяют скрыть электрические провода. Перед тем как протянуть электрические провода сквозь отверстия небольшого диаметра, с них придется снять штепсельные вилки. Затем вилки надо будет поставить на место, при желании заменив их более современными моделями с фиксаторами. Уровень сложности изготовления мебельной стенки своими руками высокий.

Список материалов для изготовления мебельной стенки своими руками:

Лицевые рамы мебельной стенки

Поперечина (цельная древесина) – 1,9 х 3,8 х 64,8 см – 12 шт.

Нижняя поперечина (цельная древесина) – 1,9х8,9х64,8 см – 2 шт.

Стойка (цельная древесина) – 1,9 х 3,8 х 16,5 см – 2 шт.

Стойка (цельная древесина) – 1,9 х 3,8 х 57,2 см – 4 шт.

Стойка (цельная древесина) – 1,9хЗ,8х121,9см – 4 шт.

|

Крыша (фанера) – 1,9 х 29,2 х 74,9 см – 2 шт.

Нижняя полка (фанера) – 1,9x43,8x72,4 см – 2 шт.

Полка (фанера) – 1,9x25,7x72,1 см – 6 шт.

Накладка на кромку нижней полки (цельная древесина) – 1,3 х 1,9 х 72,4 см – 2 шт.

Накладка на крышу (цельная древесина) – 1,3 х 1,9 х 74,9 см – 2 шт.

Боковые стенки (фанера) – 1,9x45,7x182,9 см – 4 шт.

Задние стенки (фанера) – 0,6 х 74,9 х 182,2 см – 2 шт.

Боковая опорная планка для полки (цельная древесина) – 1,3 х 1,9 х 26,0 см – 12 шт.

Ограничитель лицевой рамы (цельная древесина) – 1,3 х 1,9 х 57,2 см – 4 шт.

Задняя опорная планка для полки (цельная древесина) – 1,9 х 3,8 х 72,4 см – 4 шт.

Нижняя опорная планка (цельная древесина) – 1,9 х 8,9 х 72,4 см – 2 шт.

Задняя угловая накладка – 0,6 х 2,5 х 2,5 х 184,2 см – 4 шт.

Верхняя горизонтальная угловая накладка – 0,6 х 2,5 х 2,5 х 31,8 см – 4 шт.

Верхняя вертикальная угловая накладка – 0,6x2,5x2,5x125,1 см – 4 шт.

Угловая накладка на нижнюю полку – 0,6 х 2,5 х 2,5 х 17,8 см – 4 шт.

Нижняя вертикальная угловая накладка – 0,6 х 2,5 х 2,5 х 59,1 см – 4 шт.

Нижняя горизонтальная угловая накладка – 0,6 х 2,5 х 2,5 х 47,0 см – 4 шт.

Центральные полки стенки

Полка (фанера) – 1,9 х 23,5х 165,1 см – 2 шт.

Лицевая накладка на кромку (цельная древесина) – 1,9 х 6,4 х 168,9 см – 2 шт.

Торцевая накладка (цельная древесина) – 1,9 х 6,4 х 24,8 см – 4 шт.

Верхние выдвижные ящики

Декоративный фасад (цельная древесина) – 1,9 х 18,4х 32,4 см – 4 шт.

Передняя стенка (фанера) – 1,3 х 14,0 х 27,9 см – 4 шт.

Задняя стенка (фанера) – 1,3x11,7x27,9 см – 4 шт.

Боковая стенка (фанера) – 1,3 х 14,0 х 40,6 см – 8 шт.

Днище (фанера) – 1,0x11,7x40,0 см – 4 шт.

Нижние ящики

Декоративный фасад – 1,9 х 26,0 х 66,7 см – 2 шт.

Передняя стенка (фанера) – 1,3x21,6x62,2 см – 2 шт.

Задняя стенка (фанера) – 1,3 х 19,4 х 62,2 см – 2 шт.

Боковая стенка (фанера) – 1,3 х 21,6 х 40,6 см – 4 шт.

Днище (фанера) – 1,0 х 21,6 х 40,0 см – 2 шт.

|

Шурупы для гипсокартона 64 мм.

Отделочные гвозди 25 мм.

Шурупы для дерева с потайными головками №6 25 мм.

Отделочные гвозди 22 мм.

Финишные гвозди 38 мм.

Ручки для ящиков – 6 шт.

43,2 см роликовые направляющие для ящиков – 6 шт.

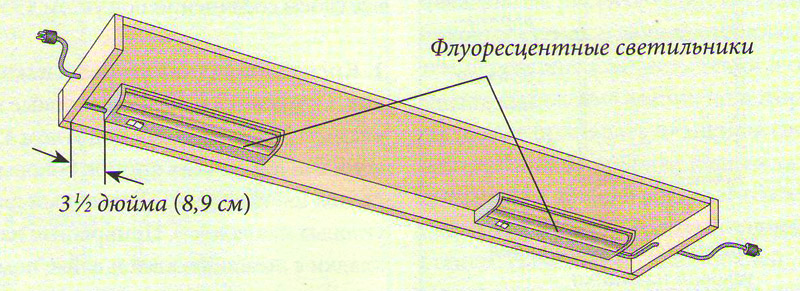

45,7 см флуоресцентные лампы мощностью 15 Вт.

Латунные винты для металла с полукруглыми головками.

Латунные плоские шайбы 6,4 мм.

Латунные шестигранные гайки 6,4 мм.

Латунные втулки с наружной резьбой 51 х 9,5 мм.

Латунные накатные контргайки 9,5 мм.

Латунные шестигранные гайки 9,5 мм.

Штепсельные вилки с фиксаторами.

|

Изготовление лицевых рам

1. Изготовление деталей. Вырежьте стойки и поперечины лицевых рам стенки в соответствии с размерами, указанными в списке материалов.

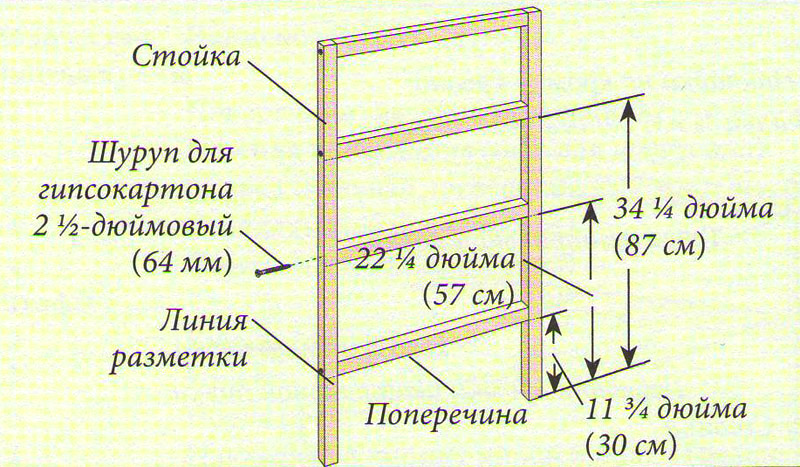

2. Изготовление верхних лицевых рам. Сожмите струбцинами друг с другом четыре стойки верхних рам лицевыми сторонами кверху, позаботившись, чтобы их верхние и нижние концы были заподлицо. Проведите поперечные линии через все стойки, чтобы разметить расположение нижних кромок поперечин, как показано на рисунке «Конструкция верхней лицевой рамы мебельной стенки». Сверлом диаметром 4,4 мм просверлите вспомогательные отверстия сквозь боковые стороны стоек. Каждое отверстие должно располагаться на высоте 19 мм от каждой линии разметки. Затем соберите обе верхние рамы, используя клей и 64 мм шурупы для сухой штукатурки.

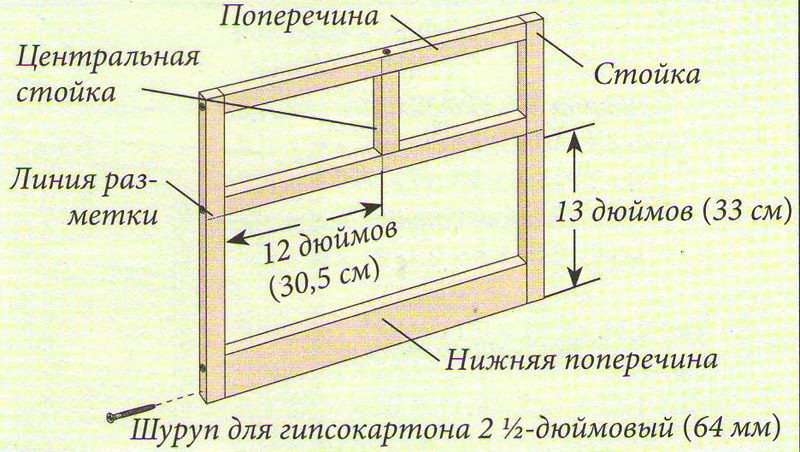

3. Изготовление нижних лицевых рам. Сожмите струбцинами друг с другом четыре стойки нижних рам, как описано в предыдущем пункте для верхних рам, и отметьте положение центральных стоек, как показано на рисунке «Конструкция нижней лицевой рамы мебельной стенки». Затем то же самое проделайте с верхними поперечинами 2,5 х 5,1 см, чтобы отметить расположение центральных стоек. Просверлите вспомогательные отверстия и соберите обе нижние рамы на клею и шурупах. Для соединения стоек с нижними поперечинами используйте по два шурупа на каждое соединение, как показано на рисунке.

Изготовление крыш и полок шкафов стенки

1. Изготовление деталей. Вырежьте крыши и полки шкафов мебельной стенки и накладки на кромки нижней полки и крыши в соответствии с размерами, указанными в списке материалов для изготовления мебельной стенки своими руками.

2. Выбирание фальцев в крышах шкафов. Выберите фальцы в задних кромках каждой крыши, как показано на рисунке «Мебельная стенка - общий вид».

|

Соединения в пазы и фальцы Фальц – это прямоугольный уступ на кромке доски. Соединения деревянных деталей в пазы бывают продольные и поперечные, они отличаются направлением паза по отношению к направлению волокон древесины. |

3. Крепление накладок на полки. С помощью клея и 25 мм отделочных гвоздей прикрепите накладки на передние кромки крыш и нижних полок.

4. Высверливание вспомогательных отверстий в полках. Чтобы сделать стенные секции мебельной стенки более легкими и удобными для маневрирования, не устанавливайте полки до тех пор, пока вы не соберете мебельные секции в своей спальне. Пока ограничьтесь высверливанием вспомогательных отверстий для 25 мм отделочных гвоздей, которыми полки будут укреплены на опорных планках. Используйте сверло диаметром 1,6 мм, чтобы высверлить по два глухих отверстия на верхних сторонах полок стенки. Отверстия должны располагаться на расстоянии около 25 мм от передней и задней кромки и на расстоянии 6 мм от торцов.

|

Изготовление задней и боковых стенок

1. Изготовление деталей. Вырежьте боковые и задние стенки шкафов, опорные планки для полок, ограничители лицевых рам и задние опорные планки в соответствии с размерами, указанными в списке материалов. Если для изготовления планок и ограничителей вы не хотите использовать собственные запасы пиломатериалов, вы можете купить рейки 13x19 мм, которые в продаже называются разделительными рейками.

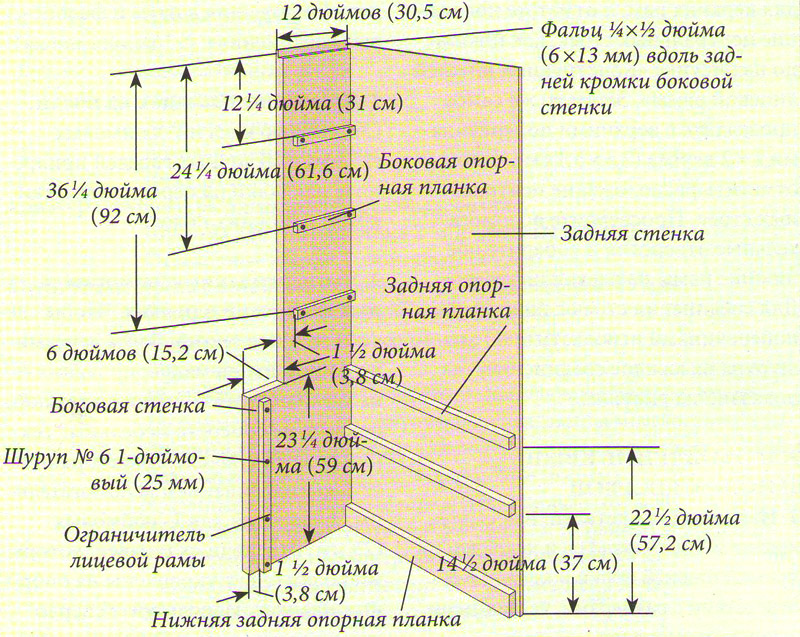

2. Вырезание уступов для нижних полок шкафов стенки. Как показано на рисунке «Конструкция боковых стенок и задней стенки», сделайте разметку уступов на боковых стенках, которые уменьшат ширину стенок над нижней полкой 30,5 см. Используйте электрическую ножовку с направляющей пилы.

3. Выбирание фальцев в боковых стенках шкафов. Выберите фальцы в верхних и задних кромках боковых стенок, как показано на рисунках «Мебельная стенка – общий вид» и «Конструкция боковых стенок и задней стенки». Выбирая фальцы, не забудьте, что левые стенки должны быть зеркальным отражением правых стенок.

4. Крепление боковых опорных планок. Карандашом разметьте положения опор для полок и ограничителей лицевых рам, как показано на рисунке «Конструкция боковых стенок и задней стенки». В широких кромках каждой планки высверлите и раззенкуйте по два отверстия под шурупы № 6 25 мм и по четыре отверстия в каждом ограничителе, как показано на рисунке.

Планки и ограничители крепятся клеем и шурупами. Совместите верхнюю кромку каждой планки и переднюю кромку каждого ограничителя с линиями разметки и прикрепите их шурупами № 6 25 мм.

5. Крепление задних опорных планок. Разметьте местоположение задних планок на задних стенках, как показано на рисунке «Конструкция боковых стенок и задней стенки». Затем переверните задние стенки и отметьте положение линий, по которым вы будете прибивать планки на свои места. Нижняя опорная планка каждого шкафа мебельной стенки должна располагаться заподлицо с нижней кромкой задней стенки. Нанесите на планки клей и поставьте их на размеченные места, прикрепив зажимами. Затем переверните заднюю стенку и с задней стороны прибейте планки 22 мм отделочными гвоздями по линиям разметки, вбивая гвозди через каждые 15 см.

Сборка шкафов своими руками

1. Установка нижних лицевых рам. Эти лицевые рамы должны вплотную подходить к боковым стенкам, упираться в ограничители и располагаться на глубине 19 мм по отношению к передним кромкам боковых стенок. Нанесите клей на передние кромки ограничителей и на боковые кромки нижних лицевых рам и прикрепите боковые стенки к лицевым рамам посредством 38 мм финишных гвоздей, вбитых на расстоянии около 15 см друг от друга.

2. Крепление задних стенок. Нанесите клей на фальцы задних кромок боковых стенок и на боковые кромки задних стенок. Установите каждую заднюю стенку на место, проверьте на прямоугольность и закрепите стенки 38 мм финишными гвоздями, вбивая их с промежутками около 20 см.

3. Установка нижних полок шкафов стенки. Нанесите клей на боковые и задние кромки каждой полки, на верхние кромки ограничителей лицевых рам и на верхние кромки верхних опорных планок обеих задних стенок. Установите полки на свои места и укрепите их 38 мм финишными гвоздями, вбивая их со стороны боковых и задних стенок.

4. Установка верхних лицевых рам. Нанесите клей на передние торцы боковых опорных планок и задние кромки обеих верхних лицевых рам. Установите рамы на свои места, прижмите к нижним полкам и укрепите 38 мм финишными гвоздями, забивая их со стороны боковых стенок с промежутками около 20 см.

5. Установка крыш на шкафы мебельной стенки. Нанесите клей на верхние фальцы боковых стенок, на задние фальцы крыш, на верхние края задних стенок и на верхние кромки верхних лицевых рам. Установите крыши и укрепите их 38 мм финишными гвоздями.

Крепление угловых защитных накладок

| При закреплении угловых накладок наносите клей на обе внутренние поверхности накладок и на все скосы соединений под углом 45°. |

|

|

Детальный вид центральных полок мебельной стенки |

1. Изготовление деталей и сборка полок. Вырежьте центральные полки, лицевые и торцевые накладки в соответствии с размерами, указанными в списке материалов для изготовления мебельной стенки своими руками. Прикрепите сначала торцевые, а потом лицевые накладки к кромкам полок с помощью клея и 38 мм финишных гвоздей, как показано на рисунке «Детальный вид центральных полок мебельной стенки».

2. Высверливание отверстий в торцах полок. Поставив полки вертикально на торцы, пишет Инфобуд, раззенкуйте в каждом торце по два отверстия для крепления диаметром 13 мм и глубиной 10 мм. Они должны располагаться на расстоянии 25 мм от передних и задних кромок каждой полки. Затем высверлите сквозь раззенкованные места отверстия диаметром 6,4 мм. В нижней полке высверлите в каждом торце по одному центральному отверстию диаметром 10,3 мм для электрических проводов.

3. Изготовление ящиков. Ящики сконструированы так, чтобы накладываться на проемы по 9,5 мм с каждой стороны. Изготовьте декоративные фасады ящиков мебельной стенки из цельной древесины, а остальные детали – из фанеры или ДСП. Используя материалы статьи «Выдвижные ящики своими руками» сделайте выдвижные ящики для мебельной стенки.

Высверливание отверстий и окончательная отделка мебельной стенки

1. Высверливание отверстий в боковых стенках шкафов. Положите левый шкаф на левую стенку, а правый шкаф – на правую стенку. Разметьте места для центральных полок (рис. «Детальный вид центральных полок мебельной стенки»). Поставьте верхнюю центральную полку вертикально на левую боковую стенку правого шкафа, совместив ее с разметкой, и сквозь отверстия в торце полки высверлите в стенке отверстия диаметром 6,4 мм. Совместите с разметкой нижнюю центральную полку и сквозь отверстия в ее торце высверлите отверстия диаметром 6,4 и 10,3 мм. То же самое проделайте с правой боковой стенкой левого шкафа мебельной стенки.

2. Высверливание отверстий в задних стенках шкафов. В задней стенке каждого шкафа мебельной стенки для спальни просверлите отверстие диаметром 10,3 мм, расположив его невдалеке от отверстия такого же диаметра в боковой стенке. Если вам нужен доступ к электрической розетке с нижней полки (для часов, радиоприемника и т. д.), просверлите отверстие диаметром 10,3 мм в задней стенке шкафа вблизи нижнего угла открытого пространства.

3. Шпаклевание, шлифование и окончательная отделка шкафов стенки. Зашпаклюйте все отверстия от гвоздей и другие дефекты шпаклевкой для дерева, дайте ей высохнуть и отшлифуйте все детали наждачной бумагой. Нанесите окончательную отделку по своему выбору и дайте ей высохнуть.

Сборка мебельной стенки своими руками

1. Крепление ручек. Прикрепите по одной ручке на каждый малый ящик и по две – на каждый большой ящик, пользуясь шурупами, прилагаемыми изготовителем.

|

2. Крепление направляющих на ящики. Следуйте инструкциям изготовителя и пользуйтесь прилагаемыми к арматуре шурупами, чтобы прикрепить направляющую к середине днища каждого ящика. Другие части направляющих прикрепите к нижним лицевым рамам и задним опорным планкам (рис. «Мебельная стенка – общий вид»).

3. Установка светильников. Переверните нижнюю центральную полку и укрепите на каждом конце по светильнику, на расстоянии 8,9 см от торцов и вплотную к обратной стороне лицевой накладки. Кусачками срежьте штепсельные вилки.

4. Сборка мебельной стенки своими руками. Положите шкафы на пол задними стенками вниз и скрепите с центральными полками латунными винтами для металла, шайбами и гайками. В отверстия диаметром 10,3 мм вставьте латунные втулки и закрепите их с внешней стороны накатными контргайками, а с внутренней – шестигранными гайками. Поставьте мебельную стенку вертикально и придвиньте к стене. Пропустите шнуры от светильников сквозь латунные втулки и смонтируйте на концах штепсельные вилки с фиксаторами. Уложите полки шкафов на опорные планки, прижмите полки к поперечинам верхней лицевой рамы и прикрепите 25 мм отделочными гвоздями, пропущенными сквозь вспомогательные отверстия.

Часть V

Фильтрующие колодцы и поля подземной фильтрации

Вернёмся к "МЕТОДИЧЕСКИМ РЕКОМЕНДАЦИЯМ ПО РАСЧЕТУ КОЛИЧЕСТВА И КАЧЕСТВА ПРИНИМАЕМЫХ СТОЧНЫХ ВОД И ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В СИСТЕМЫ КАНАЛИЗАЦИИ НАСЕЛЕННЫХ ПУНКТОВ", и поговорим о фильтрующих колодцах и полях подземной фильтрации, как я и обещал в предыдущей статье. Цитирую:

Фильтрующий колодец

Фильтрующий колодец состоит из донного фильтра стен и перекрытия.

Донный фильтр выполняется в виде засыпки из гравия щебня спекшегося шлака крупностью 15-30 мм внутри колодца и у наружной поверхности стенок на ширину 300 мм. На высоту фильтра стенки колодца выполняются с равномерно распределенными отверстиями диаметром 40-60 мм общей площадью около 10 % поверхности стенок.

Стены фильтрующего колодца изготавливаются из сборного железобетона монолитного бетона или сплошного глиняного кирпича (в последнем случае отверстия предусматриваются за счет промежутков в кладке).

Строго говоря, фильтрующий колодец можно делать из чего угодно, что есть под рукой. Старых бочек, бутового камня, покрышек…. Важно, чтобы получилась ёмкость требуемого объёма и с "дырявыми стенами". Дна у неё нет. Вместо этого - фильтр из мелких камешков, кирпичного боя, упомянутого гравия, щебня, шлака, керамзита и т.п. Делать высокий фильтр внутри колодца тоже не обязательно, хватит и 200-300 миллиметрового слоя. Засоряться будет чаще, но и чистить его легче. А вот обсыпка щебнем вокруг колодца - очень нужна, поскольку именно она и есть "рабочая часть" фильтрующего колодца. Дырки в стенках колодца, при этом, нужно делать на всю высоту колодца, от подающей стоки трубы до низа щебёночной засыпки внутри.

Конечно, сделать колодец из железобетонных колец гораздо проще и результат будет выглядеть изящнее, чем колодец из ржавых старых бочек. Но и стоить он будет дороже, монтаж тяжелее, а результат - тот же. Дизайн изделия всё равно скрыт грунтом, а функциональность сохраняется. Выбирайте сами, тут, как говорится, каждому своё.

Лоток подводящего сточные воды трубопровода размещается на 100 мм выше верха донного фильтра, причем открытый конец трубопровода должен располагаться в центре колодца.

Это, если Вы всё же решили сделать колодец с достаточно высокой засыпкой внутри. Если же последовали моему совету, открытый конец трубы лучше оставить на урезе внутренней поверхности колодца (так и чистить легче), а её лоток будет иметь отметку, чуть ниже отметки выхода из септика с учётом уклона трубы, отводящей в колодец стоки.

Расчетная фильтрующая поверхность колодца рассчитывается исходя из нагрузки на площадь донного фильтра внутри колодца и площади отверстий в стенках колодца на высоту фильтра которая составляет 100 л/сут на 1 м2 в песчаных грунтах и 50 л/сут на 1 м2 в супесчаных грунтах.

А если в суглинках? Воспринимайте эти цифры, как ориентировочные, для грубой прикидки. Чтобы посчитать точно, нужно иметь данные по фильтрующей способности Ваших грунтов, а это весьма хлопотное дело. Хотите делать "по науке" - вызывайте геологов и заказывайте им изыскания, что стоит немалых денег. Хотите быть "самоделкиным" - исходите из этих цифр, а для суглинка увеличьте радиус обсыпки фильтра щебнем.

Основание фильтра должно располагаться не менее чем на 1 м выше уровня грунтовых вод. При расстоянии между основанием фильтра и уровнем грунтовых вод 2 м и более нагрузка может быть увеличена на 20 %.

Без геологических изысканий Вы вряд ли будете знать, какой у Вас уровень грунтовых вод, тем более, что он подвержен сезонным колебаниям. Поступать следует так: как только почувствовали увеличение влажности грунта при рытье ямы под колодец, если получилась уже приличная глубина, копать заканчивайте, Вы у цели. Если глубина при этом получилась совсем уж маленькая - рискните, покопайте до выступления лужицы воды. Оцените глубину. Если яма меньше метра получилась - Вам не повезло, закапывайте и не вспоминайте больше о фильтрующем колодце, нужно другое решение. Если вышло метра полтора-два и больше, всё отлично, стройте колодец. Естественно, земляные работы не следует проводить в "мокрый" сезон, когда оценить уровень стояния грунтовых вод сложно.

Площадь колодца в плане должна быть не более 4 м2 полная глубина - не более 2 5 м.

Габариты колодца могут быть любые, просто делать "Гулливера" не стоит, лучше поставить несколько колодцев меньших габаритов, по возможности подальше друг от друга, дабы избежать их взаимного влияния.

И не забывайте, я уже говорил об этом раньше, прежде чем решиться на устройство сооружений почвенной фильтрации, необходимо убедится, что это не повлияет на качество подземных вод, используемых для нужд водоснабжения, иначе не избежать Вам конфликта с санитарными врачами. Или соседями (я не берусь оценивать, что для Вас страшнее).

Поля подземной фильтрации

Поля подземной фильтрации состоят из сети оросительных труб укладываемых на глубину 0 5-1 2 м от поверхности земли до верха труб (в зависимости от глубины промерзания грунта) причем расстояние от лотка труб до уровня грунтовых вод должно быть не менее 1 м.

Это следует понимать так, что трубы должны лежать ниже глубины промерзания грунта. В Москве эта глубина составляет 1,4 метра. Естественно, это средняя величина и зависит она от множества различных факторов. В том числе и от того, какая зима будет, как в 2005-2006 году или потеплее. Если Вы нарушите это правило, в холодную зиму всё замёрзнет и до весны придётся пользоваться исключительно ночным горшком.

Вот и смотрите: сверху ограничение по глубине не менее глубины промерзания, снизу не ближе 1 метра до уровня грунтовых вод. Если укладываетесь - стройте на здоровье, если нет, думайте о других сооружениях.

А зачем вообще нужны эти поля, спросите Вы? Как альтернатива фильтрующему колодцу или в дополнение к нему. Это, если так можно выразится - "лежачий колодец".

Санитарно-защитную зону от полей подземной фильтрации до жилого здания следует принимать равной 15 м.

Совершенно справедливо. Нарушать не советую. Как и в случае устройства фильтрующего колодца, загрязнение питьевых подземных вод влечёт за собой ответственность. Вплоть до уголовной. По закону. "По жизни", Вас могут на этом и не поймать, но вести себя варварски по отношению к источникам питьевой воды не достойно цивилизованного человека. А самому пить такую воду из собственной скважины - просто глупо.

Оросительные трубы прокладываются в виде ответвлений длиной до 20 м от распределительного трубопровода.

Распределительный трубопровод диаметром 100 мм прокладывается с уклоном 0 005. Оросительные и распределительные трубопроводы монтируются из асбестоцементных безнапорных или пластмассовых труб.

Опять же, можно делать из любых, имеющихся в наличии труб. Учитывайте только срок службы материала трубы в земле. Если он Вас устраивает - всё нормально.

В местах ответвлений оросительных труб на распределительном трубопроводе устраиваются смотровые колодцы.

На ответвлениях к оросительным трубам в бетонном лотке колодцев следует предусматривать пазы шириной 30 мм для регулирующих заслонок.

Как Вы понимаете, удовольствие это дорогое. Можно без этого обойтись, исключив распределительные трубы и колодцы вообще, а оросительные трубы разместить веером, т. е. расходящимися по радиусу от фильтрующего колодца, который, в этом случае, станет ещё и распределительным.

Оросительные трубы диаметром 100 мм должны иметь отверстия диаметром 5 мм направленные вниз под углом 600 к вертикали и располагаемые в шахматном порядке через 50 мм. Под трубами предусматривается подсыпка слоем около 200 мм и шириной 250 мм из щебня гравия или спекшегося шлака при этом труба погружается в подсыпку на половину диаметра.

Можно и готовые дренажные трубы использовать, прикрыв их сверху ненужным пластиком или рубероидом. Вымерять миллиметры, при сверлении отверстий нужды нет, делайте "на глазок" - время сбережете. И не сверлите асбест сверлами по металлу, они быстро тупятся, и без заточки сверла хватает на 1-2 дырки.

Нагрузка в песчаных грунтах на 1 м оросительных труб составляет 30 л/сут в супесчаных грунтах - 15 л/сут.

А в суглинках ещё меньше, следовательно, или увеличивайте слой гравия или, плюс к тому, обсыпайте песком. Не хотите - удлиняйте трубы.

Для притока воздуха на концах оросительных труб следует предусматривать стояки диаметром 100 мм высота которых на 2000 мм выше планировочных отметок.

Оно конечно верно, но уж больно не эстетично это смотрится. Спрячьте этот стояк или закамуфлируйте. Можно увить его вьющимися растениями, можно вообще сделать из стояка элемент садовой архитектуры, добавив что либо высокохудожественное - дерзайте и у Вас будет украшение сада а не нелепая двухметровая труба, торчащая из земли.

Подробно о фильтрующих кассетах и отводе стоков в водоём - в следующей статье. А сейчас несколько слов о пресловутых нитратах и нитритах, о вреде которых не упоминал в последнее время только ленивый. Вот что об этом говорит Всемирная организация здравоохранения:

Рекомендации по контролю качества питьевой воды. Женева 1994 год.

Нитраты и нитриты

Нитраты и нитриты - природные ионы, которые являются частью азотного цикла. При концентрации нитратов в питьевой воде менее 10 мг/л основным источником поступления нитратов в организм человека служат овощи. Если уровни нитратов в питьевой воде превышают 50 мг/л, то основным источником суммарного потребления нитратов будет питьевая вода. Обширные эпидемиологические данные подтверждают обоснованность принятой рекомендуемой величины для нитратного азота, равной 10 мг/л. Однако эта величина должна выражаться не в пересчёте на нитратный азот, а в пересчёте на сам нитрат, который является химическим веществом, опасным для здоровья, и поэтому рекомендуемая величина для нитрата составляет 50 мг/л. Рекомендуемая величина для нитритов составляет 3мг/л.

Так что "кормите" свои овощи нитратами через почвенную фильтрацию стоков и не беспокойтесь ни о чём. Нитратов они наберут в себя ровно столько, сколько нужно. В любом случае, удобряя любимые помидоры свежим коровяком, нитратами их насытите гораздо больше. Я уж не говорю о петрушке - рекордсмене среди огородных культур по содержанию нитратов. Но этот "рекорд" для неё норма.

Впрочем, писать статью об огородничестве я не собирался, поэтому на этом небольшом экскурсе в "зелёный мир" разрешите остановиться.

Андрей РатниковТехнический директор ООО СПО "БиоСтрой"

Источник публикации AQUART-info

Зарегистрировано в Минюсте РФ 06 ноября 2007 г.

Регистрационный № 10432

Об утверждении Порядка приведения договоров аренды участков лесного фонда и договоров безвозмездного пользования участками лесного фонда в соответствие с Лесным кодексом Российской Федерации

В соответствии со статьей 4 Федерального закона от 4 декабря 2006 г. N 201-ФЗ «О введении в действие Лесного кодекса Российской Федерации» (Собрание законодательства Российской Федерации, 2006, N 50, ст. 5279; 2007, N 31, ст. 4014) приказываю:

Утвердить прилагаемый Порядок приведения договоров аренды участков лесного фонда и договоров безвозмездного пользования участками лесного фонда в соответствие с Лесным кодексом Российской Федерации.

Министр Ю.П. Трутнев

Порядок приведения договоров аренды участков лесного фонда и договоров безвозмездного пользования участками лесного фонда в соответствие с Лесным кодексом Российской Федерации (утв. приказом МПР РФ от 4 октября 2007 г. N 258)

1. Настоящий Порядок приведения договоров аренды участков лесного фонда и договоров безвозмездного пользования участками лесного фонда в соответствие с Лесным кодексом Российской Федерации разработан в соответствии со статьей 4 Федерального закона от 4 декабря 2006 г. N 201-ФЗ «О введении в действие Лесного кодекса Российской Федерации» (Собрание законодательства Российской Федерации, 2006, N 50, ст. 5279; 2007, N 31, ст. 4014).

2. Для приведения договоров аренды участков лесного фонда, договоров безвозмездного пользования участками лесного фонда в соответствие с Лесным кодексом Российской Федерации (Собрание законодательства Российской Федерации, 2006, N 50, ст. 5278) (далее – Лесной кодекс Российской Федерации) лицами, использующими соответствующие участки лесного фонда, осуществляется подача заявления о переоформлении таких договоров на договор аренды участка лесного фонда или договор безвозмездного срочного пользования лесным участком (заявление о переоформлении).

3. Заявление о переоформлении подается в орган исполнительной власти субъекта Российской Федерации, уполномоченный на предоставление в пределах земель лесного фонда лесных участков в аренду, безвозмездное срочное пользование, а в Московской области – в соответствующий территориальный орган Федерального агентства лесного хозяйства (далее – уполномоченный орган).

4. В заявлении о переоформлении указываются следующие сведения:

а) полное и сокращенное наименование и организационно-правовая форма, юридический адрес и местонахождение, банковские реквизиты – для юридического лица; фамилия, имя, отчество заявителя, его адрес, данные документа, удостоверяющего личность, банковские реквизиты – для гражданина, в том числе для гражданина, являющегося индивидуальным предпринимателем;

б) местоположение и площадь участка лесного фонда, которым осуществляется пользование;

в) данные о договоре аренды участка лесного фонда или договоре безвозмездного пользования участком лесного фонда, на основании которого осуществляется пользование участком лесного фонда.

5. К заявлению о переоформлении прилагаются следующие документы:

– выписка из Единого государственного реестра юридических лиц – для юридического лица или удостоверенная в установленном порядке копия выписки;

– выписка из Единого государственного реестра индивидуальных предпринимателей – для гражданина, являющегося индивидуальным предпринимателем, или удостоверенная в соответствующем порядке копия выписки;

– копии документов, удостоверяющих личность, – для гражданина, не являющегося индивидуальным предпринимателем, удостоверенные в соответствующем порядке.

6. Срок рассмотрения заявления о переоформлении и прилагаемых к нему документов не должен превышать 30 дней с даты их получения.

7. По результатам рассмотрения заявления о переоформлении уполномоченным органом выносится решение о переоформлении договора аренды участка лесного фонда или договора безвозмездного пользования участком лесного фонда на договор аренды лесного участка или договор безвозмездного срочного пользования лесным участком (далее – решение).

8. Решение должно содержать:

– сведения о заявителе (наименование юридического лица или фамилия, имя, отчество гражданина, в том числе гражданина, являющегося индивидуальным предпринимателем);

– местоположение и площадь лесного участка;

– вид использования лесов;

– срок договора аренды лесного участка, срок действия договора безвозмездного срочного пользования лесным участком.

Вид использования лесов указывается в решении в целях приведения условий договора в соответствие со статьями 25, 29 – 47 Лесного кодекса Российской Федерации, а срок договора аренды лесного участка – с учетом минимального и максимального сроков договоров аренды лесных участков, установленных частью 3 статьи 72 Лесного кодекса Российской Федерации.

9. Решение является основанием для заключения договора аренды лесного участка по форме примерного договора аренды лесного участка, утвержденной постановлением Правительства Российской Федерации от 28 мая 2007 г. N 324 «О договоре аренды лесного участка, находящегося в государственной или муниципальной собственности» (Собрание законодательства Российской Федерации, 2007, N 23, ст. 2793), или договора безвозмездного срочного пользования лесным участком.

10. При приведении договоров аренды участков лесного фонда, договоров безвозмездного пользования участками лесного фонда в соответствие с Лесным кодексом Российской Федерации не допускается изменение в одностороннем порядке ранее установленных объемов лесопользования, а также размера арендной платы.

11. При переоформлении договоров аренды участков лесного фонда на договоры аренды лесных участков размер арендной платы определяется в соответствии со статьей 73 Лесного кодекса Российской Федерации, ставками платы за единицу объема лесных ресурсов и ставками платы за единицу площади лесного участка, находящегося в федеральной собственности, утвержденными постановлением Правительства Российской Федерации от 22 мая 2007 г. N 310.

12. Споры, возникающие при приведении договора аренды участка лесного фонда, договора безвозмездного пользования участком лесного фонда в соответствие с Лесным кодексом Российской Федерации (заключении договора аренды лесного участка, договора безвозмездного срочного пользования), рассматриваются в соответствии с законодательством Российской Федерации.

В последней четверти прошлого столетия наибольшее распространение получил один вид ячеистого бетона – автоклавный газобетон. Производство этого материала требовало значительных энергетических и материальных затрат...

Основным ингредиентом автоклавного газобетона был кварцевый песок, размалываемый почти до тонкости цемента в гигантских энергоемких шаровых мельницах. Обработку отформованных изделий производили в громадных, тяжелых и дорогих автоклавах диаметром 3,6 м и длиной в несколько десятков метров. Завод должен был иметь специальную котельную, обеспечивающую давление пара 8–12, а иногда и 25 атм, соответственно росла температура пара – источник и энергозатрат, и теплопотерь. На все это закрывали глаза, пока не грянул энергетический кризис. Вдруг оказалось, что энергия имеет цену и немалую.

Неавтоклавный ячеистый бетон или пропаренный ячеистый бетон был известен раньше автоклавного, но такого широкого распространения не получил, оставаясь продукцией мелких предприятий, принадлежащих строительным организациям, небольшим акционерным обществам или частным лицам. В чем же причины его второстепенности?

Во-первых, неавтоклавный ячеистый бетон требует повышенного (в 2–4 раза) расхода цемента; во-вторых, его характерные показатели – прочность 2,5 МПа, плотность 700 кг/м3, коэффициент качества 72 – существенно уступают показателям автоклавного бетона (прочность 3,5 МПа, плотность 600 кг/м3, коэффициент качества 162); в-третьих, товарный вид неавтоклавного бетона явно уступает автоклавному главным образом из-за своего серого цвета (следствие применения наиболее часто используемого для неавтоклавных ячеистых бетонов наполнителя – золы ТЭС, содержащей уголь).

Дело в том, что кварцевый песок, успешно применяемый в автоклавных бетонах, является кристаллическим (т.е. не аморфным) инертным веществом и даже в молотом виде не обеспечивает достаточной прочности неавтоклавного ячеистого бетона. Приходится применять золу ТЭС и другие подобные материалы.

Немаловажную роль в принижении качества неавтоклавного ячеистого бетона сыграла и негативная техническая пропаганда, которая, возможно, была необходима сторонникам строительства дорогих заводов автоклавных бетонов. С чьей-то подачи получило распространение мнение о том, что неавтоклавный ячеистый бетон – материал усадочный, и в течение десятилетий тщательно искали усадочные трещины на стенах эксплуатируемых домов. Сейчас искать трещины перестали, но сомнения в добропорядочности неавтоклавного ячеистого бетона остались.

Да, усадка неавтоклавного бетона больше, чем у автоклавного, но дома из этого материала успешно эксплуатируются более полувека и не собираются разваливаться. Кстати, «моральный» износ этих домов наступил раньше физического, так что все претензии – к архитекторам, а не к бетонщикам.

Пришла пора реабилитировать неавтоклавный ячеистый бетон. Начнем с расхода цемента: он составляет 200–300 кг/м3. Да, это больше, чем у автоклавного бетона, но столько же мы расходуем цемента на обычный тяжелый бетон. Достаточное ли это основание для косых взглядов на все заводы ЖБИ?

Да, по прочности и плотности неавтоклавный бетон уступает автоклавному. Но являются ли его показатели достаточными для строительства? Можно ли улучшить эти показатели? На оба вопроса ответ будет положительным.

Да, неавтоклавный ячеистый бетон на золе ТЭС имеет непрезентабельный вид, но опять возникают вопросы. Можно ли золу ТЭС сделать более светлой? Возможны ли другие (не столь серые) наполнители для неавтоклавного ячеистого бетона? И опять на оба вопроса последуют положительные ответы.

Что касается возможного заменителя золы, то здесь требуется аморфный кремнезем. В природе он встречается довольно часто, это диатомит, туф и др. Справедливости ради следует сказать, что уже неоднократно предпринимались попытки использовать эти материалы, но массового распространения они не получили. Может быть, не все до конца исследовали. Например, диатомит является порождением флоры: это части кремнистых водорослей. Вполне возможно, они покрыты тонким слоем органики, и, соответственно, эта пленка требует удаления, например, кратковременным обжигом или воздействием соответствующих химических веществ.

Аморфный кремнезем встречается и в отходах металлургии. Например, известен так называемый микрокремнезем (МК) – вторичный продукт ферросплавного производства (ТУ 5743-048-02495332-96 «Микрокремнезем конденсированный»), содержащий 80–90% тонкодисперсного аморфного кремнезема.

При сплавлении кварца и железа в электродуговых печах (температура около 2000°С) происходит выделение газообразного кремния, который окисляется до Si02 и оседает в виде высокодисперсных частиц на электрофильтрах. Его плотность г/см3 истинная – 2,24, насыпная 0,2–0,3; удельная поверхность 20–60 м2/г; размер частиц 0,1–0,2 мкм. При взаимодействии с известью МК проявляет свойства активной минеральной добавки. Химический, эмиссионно-спектральный, рентгеновский и другие анализы подтверждают присутствие кремнезема в аморфной фазе.

Микрокремнезем не содержит угля и имеет вид светлого порошка. На его основе разработана добавка ДБКС-200 (ТУ 14-139-172-2001 «Добавка порошкообразная белитокремнеземистая – заменитель цемента»), а также сырьевая смесь для изготовления неавтоклавных ячеистых бетонов (патент на изобретение № 2187485).

Исследованные составы газобетона и его свойства приведены в таблицах 1 и 2. Из таблиц следует, что:

- возможно изготовление качественного неавтоклавного ячеистого бетона при расходе цемента 8,5% от общего веса сухих ингредиентов (т.е. 40–50 кг/м3 – как у автоклавных бетонов);

- при плотности бетона 700 кг/м3 возможно достижение прочности свыше 5 МПа;

- достигнут более высокий коэффициент качества, по сравнению с автоклавным ячеистым бетоном (К=163).

Таблица 1

3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 2

|

|||||||||||||||||||||||||||||||||

Полученный ячеистый бетон выдержал 35 циклов попеременного замораживания и оттаивания, он отвердевает не только в обычной пропарочной камере, но и в естественных условиях, т.е. пригоден и для монолитного домостроения.

Безусловно, при сопоставлении эффективности автоклавных и неавтоклавных ячеистых бетонов последнее слово должна сказать экономика. Строительство каждого завода автоклавного ячеистого бетона начиналось с тщательного экономического анализа, определяющего себестоимость продукции. Интересно, что показала бы подстановка в этот анализ современных расходов на энергию, сырье и зарплату?

В пользу экономических преимуществ современного неавтоклавного ячеистого бетона говорит то, что соответствующие небольшие заводы начали строить частные предприниматели на собственные деньги. Значит, это выгодно!