Современный интерьер требует новых высокотехнологичных решений. И в этом деле мелочей нет. Для комфортного существования в пространстве человеку требуется достаточно много предметов, при этом желательно, чтобы они были грамотно расставлены или развешаны. Также интерьер немыслим и без интересных мелочей, создающих определенную эмоциональную наполненность комнаты и отражающих вкусы и интересы ее владельца: фотографий, постеров, картин. Однако со временем наши вкусы могут измениться, а отверстия, проделанные в стене специально под ту или иную картину скрыть или перенести будет уже невозможно.

На помощь приходит революционная система крепления предметов на стенах — полоски CommandTM. Они позволяют максимально быстро размещать предметы в пространстве, при этом вы можете полностью забыть о таких предметах как дрели, гвозди и шурупы, да и отверстий в стенах тоже не будет.

Бытовая система крепления CommandTM

Легкоудаляемые клейкие полоски CommandTM – это универсальная основа для крепления всех предметов. Различные аксессуары в виде крючков и клипсов дают возможность разместить на поверхности стены фотографии, постеры, плакаты, органайзеры для проводов, принадлежности для ванной комнаты. При этом не требуется особых усилий и главное — повреждения стены!

Крепление плакатов, картин и фотографий

Для закрепления на стене плаката используются специальные полоски, которые надежно удерживают постер и при необходимости бесследно удаляются, не причиняя вреда ни стенам, ни плакатам.

Закрепить на стене картину или любимое фото при помощи специальных застежек не составит труда: прикрепив одну застежку на стену, а другую — на рамку, вы надежно зафиксируете изображение на стене. Благодаря застежкам, вы сможете вешать и снимать картины, фотографии, настенные часы и другие маленькие предметы декора столько раз, сколько вам хочется или менять их местами, создавая разные композиции. Застежки для картин CommandTM легко удаляются, не повреждая поверхностей. Они выпускаются в двух вариантах: малые и средние. В первом случае упаковка будет содержать 4 комплекта застежек (8 полосок), каждый из которых способен выдержать вес до 450 г. Комплект средних застежек подойдет для более весомых предметов. Каждый из них способен выдерживать до 1 кг.

Если картина помещена в рамку, для нее подойдут специальные крючки с твердой или мягкой петлей. Крючки просто приклеиваются к вертикальной поверхности, надежно держат массу до 2 кг и, в случае необходимости, легко снимаются, не оставляя следов на стенах. Картина, повешенная на один из таких крючков, полностью скрывает сам крючок таким образом, что на стене остается видна только картина. Крючки выпускаются различной формы и подходят для любых мелких предметов: верхней одежды, полотенец, ключей, сумок и даже кухонных приборов.

Иногда на стене располагаются не только красивые картины и часы, но и провода от различной домашней техники, которые отнюдь не украшают интерьер. В этом случае их можно легко замаскировать благодаря специальным органайзерам. Это уникальный и простой способ организовать и закрепить мотки проводов, идущих от ламп, динамиков, телефонов и других устройств. Существует три варианта крепежа: декоративный зажим для проводов диаметром до 32 мм, средний держатель для компьютерных и телевизионных кабелей диаметром до 10 мм, а также клипса для проводов.

Технология применения системы крепления CommandTM

Перед тем, как закрепить на стене элемент декора, необходимо очистить поверхность спиртом, после чего нанести клейкую полоску, предварительно удалив красную подложку. Вторую полоску необходимо наклеить на заднюю сторону аксессуара язычком вниз. Затем необходимо крепко прижать картину или фотографию к стене.

Полоски CommandTM нельзя применять на нежных или бумажных обоях. Используя полоски CommandTM на виниловых обоях, стоит учитывать, что крепление может быть не очень прочным. Не рекомендуется использовать полоски с антиквариатом и другими ценными предметами, а также вешать закрепленные предметы над кроватью.

Полоски CommandTM можно наносить на поверхности с температурой не ниже 10 градусов. Клейкая полоска может потерять свои свойства при температуре выше 40 градусов.

Аспекты бизнес-недвижимости: в профиль и анфас. Танцевать – не целовать!

«Мой жизненный опыт убедил меня, что люди, не имеющие недостатков, имеют очень мало достоинств»

- Авраам Линкольн

«Средства у нас есть. У нас ума - не хватает»

- Кот Матроскин, мультфильм «Зима в Простоквашино»

Устное народное творчество – страшная, по силе и непосредственности воздействия, вещь! Во-первых, это анекдоты и анекдоты по определению (случаи из жизни). А во-вторых, это очень метко, неожиданно и в самую суть предмета бьёт. Да беспощадно, часто и густо бывает.

Эффект – как мордочкой об стол.

Отрезвляет весьма.

Не могу не передать вам (у меня просто нет сил сдержаться!) такой очередной житейский перл. Вот же «бомба»! Даже жабёнка поддавливает, что не мой. Ловите подачу (и тут уж извините: как в оригинале передаю!):

- «Взять в банке кредит – что зимой обделаться! Поначалу, так даже греет…»

Сильно, правда? Такая сила редко бывает изящной, зато конкретна донельзя. Чем и хороша, собственно: не остаётся места для сомнений. Напечатал сей шедевр и думаю: что ещё, о чём собственно, рассказывать в статье посвященной проблемам и трудностям в продажах недвижимости? Бизнеса – тем более.

В моей практике почти не бывало случаев, чтобы эти самые трудности не упирались, рано или поздно, а то и просто не начинались как раз с того самого, что «поначалу даже греет» владельца!

Анекдот – анекдотом, но суровая реальность такова, что у «банкиров», на их сленге, есть даже термин специальный: «наживка», и означает он – «кредит».

Надо ли комментировать?

Н-да! А придётся.

Хотя и жаль. Мне много более нравятся темы поконструктивнее, о том, как и что создать, или достичь, организовать лихо да скоро, но….

«Но» таки есть. И отнюдь не одно …

По итогам предыдущей КНК серии, по отзывам и запросам моей аудитории, стало ясно, что сюжет типа «на грабли наступил» тоже достаточно для многих интересен и важен. Это и понятно; я и обещал даже (наивный!). Тем более что грабли эти часто детскими бывают, а от них удары и поопаснее и больнее намного. Особенно для мужского пола – лоб у мужиков не самое нежное место.

Возможно, тут сказывается эффект обычного «русского счастья»:

- У соседа корова померла. Мелочи – а приятно!

Сюда, правда, легко можно любую национальность вставить, так что вернее будет – «обывательского счастья».

Но мне хочется думать, что это не так и что знание чужих ошибок позволит вам успешнее делать свои проекты, а после – преодолевать (тоже успешно), свои последствия благих намерений. Своих же намерений.

Я и не иронизирую вовсе.

– это определение счастья от безусловного и признанного гения 20-го века, Л. Рона Хаббарда. И с этим может спорить только человек, который не читал его работ лично, либо просто не способен их воспринимать в сколько-нибудь ощутимо предметном объёме.

Кишка тонка.

Так что знание и понимание препятствий, трудностей и барьеров имеет, как оказывается, значительную ценность для человека.

Ну и начнём, с богом.

Если не считать перекупщиков-посредников (ПП-шников) и прочая подобная публика, то и недвижимость и бизнес (часто очень её – недвижимость - включающий) продают владельцы в основном по трём причинам:

1. Если это был запланированный продукт для последующей реализации (назовём её для краткости ЦКП*).

2. Если возникло желание апгрейдить* бизнес или на покой отвалить, плюс иное подобное (грубо говоря – эволюция, естественные изменения).

3. При форс-мажорных обстоятельствах, где такая продажа обещает некий более-менее результативный выход из малоприятной ситуации (можно сказать – революция, вынужденные и экстремальные действия).

Это в основе. И в большинстве. Правда, любая отдельная предпосылка для продажи индивидуальна и допускает частичное присутствие, либо сочетание, в какой-то степени, некоторых из перечисленных пунктов. Встречаются и весьма замысловатые комбинации. Особенно, и как правило, если в реализацию идеи продажи и достижения с её помощью определённой цели владельцем, удаётся сунуть ручонки какому-нибудь ПП, а то и нескольким. Включая банки.

Тогда и возникают основные сложности с продажей (да и вообще с воплощением любой первичной идеи) у владельца. Это легко понять. Слишком велика разница в целях, мотивах и намерениях у задействованных или допущенных участников процесса.

У ПП это предельно просто – выхватить «шару» (халяву, дармовщинку), всаживать туда по-минимуму при этом, а то и ничего вовсе (они не инвесторы, а паразиты по факту и определению), и постараться «загнать по потолку». И побыстрее! А-ау! – где там следующая «шара»? Читай: дурак (с их точки зрения).

Не зря аббревиатуру «ПП» можно расшифровать ещё и как «полный пи…ец», ну или «писец», в угоду особо нежному читателю. Суть-то та же.

Ой! И можно я в этот бред, который «пипцы» называют «бизнесом по недвижимости», ни углубляться не буду, ни комментировать его особо?!

Противно.

С банками песня другая. Народ часто наивно полагает, что банк хочет прибрать к своим рукам их кровный объект (бизнес) и тому подобное. Или что банк хочет, что бы вы как можно быстрее выплатили ему кредит и вернули ему все его деньги.

Не-а! И не то и не другое.

Это искусственно и старательно навязываемая нам реальность. Видимость. PR чистой воды, хотя говорить о чистоте тут не приходится априори.

Объект такой для банка - что чемодан без ручки. Банк не продавец. Продавать, в прямом смысле этого слова, банки не способны в корне и принципе. Даже и свои собственные «услуги» не особо-то здорово у них выходит. Они не знают что с ними (объектами) делать после «экспроприации» и чураются этого как чёрт ладана.

Говорят о возможности отчуждения – да; пугают этим – да!; но вот стремится к такому – ну уж нет, увольте!! Это просто способ принудить вас к тому образу действий, который только и нужен/выгоден КАЖДОМУ банку. А именно – чтобы вы регулярно выплачивали ему суммы: как можно больше и как можно дольше. В идеале – всегда!

На худой случай - хоть что-то, но плати. Продолжай, родной. Продолжай!

Это как в старом анекдоте о Людмиле Зыкиной (певица была такая, довольно полнотелая, «роскошная» женщина) и её аншлаге в Тбилиси ещё советских времён. Когда она, вместо плановых двух часов концерта, вызывалась пламенными грузинами на «бис» ещё столько же. И вынуждена была признаться «дорогой публике», что уже даже и не знает что ещё-то ей петь. Репертуар кончился.

На что пылкий «восточный товарищ» из первого ряда, с горящим взором ей и выдал: «Да-ра-гой!! Зачэм тэбе пэть! Ты – ходы! Ты туда ходы, сюда ходы!»

Досрочная выплата кредита?? Да не приведи господи! Вся работа насмарку. Рыбка с крючка…

Обижаться, сетовать или жалеть о таком отношении что банков, что «пипцов» - смысла никакого. Если бы они были способны на что-либо путное или достойное: так бы и делали. Нет, не способны и делают другое. И для них хватает «работы».

«Страна непуганых идиотов!» - как сказал в старом фильме устами своего героя неповторимый Александр Абдулов (светлой памяти!).

Остальное всё у них - «голимые понты» и СО*. Типа:

– «Мы ребята классные! Мы помогаем! Мы солидные и успешные… и т.д. и т.п.»

Дык, а как же! Ясен-красен – помогают! Стараются.

Вопрос: чем помогают и кому? Так это уже вопрос следующий.

Танцевать – не целовать!

Я не говорю что кредиты плохо. Я говорю, что это омерзительно плохо для всех, включая даже самих ПП-шников, и особенно (в том виде и с той практикой, которая сейчас распространена повсеместно) для экономики страны в целом. Знаю-знаю, это не популярная идея! Ну так и что, если это правда?!

«Я не целковый, что бы всем нравиться!» - слова Маяковского здесь уместны как никогда.

Конечно, есть ребята, которые прекрасно работают с кредитами и процветают при этом. Не много их, но есть.

Всегда есть исключения из правил. Лично с некоторыми такими знаком.

Но, во-первых, они превосходно могут и без них (кредитов) обойтись, а, во-вторых, они отлично осознают и учитывают, с кем именно они имеют дело (такой себе экономический экстрим). И ни капли не заблуждаются по сему поводу …

С зубастиками.

Милейший такой фильмец был, лет эдак 20 - 25 назад, если кто помнит. Так и назывался в переводе на русский, «Зубастики». Ужастик с плотоядными и прожорливыми инопланетными тварями в основном действии сюжета и с соответствующими функциями в их основе (жрать!).

Это у этих же предпринимателей (весьма разумная публика, кстати) в ходу такая поговорка, что «в банке легко взять деньги в двух случаях: либо когда они не нужны особо, и вы даже и не просите; либо когда вы согласны, что вам дадут значительно менее того, что вам нужно для дела реально».

Это, кстати, обычная практика у ВСЕХ банков.

Практически оргполитика. Правило. Главнейшее из главнейших.

Я даже думается, знаю, от чьего пера это вышло и когда.

Что, впрочем, сейчас и значения особого не имеет. Просто существует такая «линия поведения» и хорошо бы это и понимать хорошо, без розовых очков. Ну, так, на всякий случай.

Что бы не было потом мучительно больно…

Хорошо.

И по поводу второго эпиграфа к этой статье.

Можно рассказать о многих и многих случаях «проколов», «попандосов» и «залётов боевых» на этом поприще.

Можно, и если объём статьи позволит, так и сделаю. Я не против беллетристики в разумных пределах. Но перечислить их самые очевидные и плачевные виды (по итогам для желанной продажи), мне кажется гораздо важнее.

Набросаю «транскрипцию»-

а) наивная надежда на помощь (любую!) банков

б) наивная надежда на помощь (любую!) ПП-шников

в) наивная надежда на помощь кого угодно без соответствующих предварительных вложений – ваших вложений!!; и вашего же контроля

г) наивная надежда на помощь случая или (это почти синонимы) интернета и только

д) наивная надежда на помощь юристов, адвокатов, бухгалтеров, службы безопасности, маркетологов и всех прочих «не продавцов», но «хороших специалистов» (особенно, и даже, если это «только совет»)

е) наивная надежда на помощь «от изменения ситуации в стране и на рынке»

ё) наивная надежда на то, что «вам практически ничего тут не надо делать и от вас ничего не зависит!», (это то ещё «Ё», и популярно, и так же распространено, как и наркотики)

ж) наивная надежда на то, что предложение/сообщение кому-либо чего-либо это и есть «продажа»

з) все прочие наивные надежды, в которых сведена к минимуму, или устранена практически полностью, ваша личная причинность и ответственность за конечный результат

Так вот.

Да! Я сегодня злой. И память у меня хорошая…

И это ещё не всё! Я очень и очень многое могу ещё об этом сказать.

Не хочу просто.

Надоело. Наелся «лузеризма» на годы вперёд. И наслушался, и насмотрелся. Хватит. И вам незачем. Поражения заразны…

Выслушивать объяснения и оправдания удел профи. Мой, например, удел. У меня иммунитет и я кого угодно, при желании, к успеху в таком вопросе приведу. Работа такая. Я знаю, что с этим делать, и как…

Резюмируя, могу сказать, что все неудачи в продаже недвиги и бизнеса содержат в основе своей вышеперечисленные пункты (либо частично, либо полностью).

И, что бы не акцентировать ваше внимание на печальном и плачевном, дополню идею сию следующим: успех в продаже, если и когда он достигался, имеет главной своей предпосылкой стройный и естественный, в этом деле, алгоритм обязательных действий. Когда ему хоть как-то(!) следовали. Описан он мною ещё в статье третьей КНК серии - «дураков.нет – три фактора успешной продажи». Любезно приглашаю желающих ознакомиться. Вставляю тут ссылку, хотя это и не обязательно. Хвала интернету, это легко доступно посредством любого поисковика сети!

Итак. Все трудности и сложности в любом деле – это просто следствия ошибочного или недопонятого. Благодарная тема для писанины щелкопёра типа меня. Потому как много этого всего. Думать не надо. На этом поле бесконечном, и далеко не запаханном, жиреют и зарабатывают все-все создатели «художественных произведений эпистолярного жанра» всех времён и всех же народов, у которых наличествует письменность. Такой у них бизнес. Спрос есть…

А правильный способ всегда один (и часто далеко не самый популярный!), другие прочие – просто неправильные (разной степени популярности, но зато их много). Вопрос только в степени этой самой неправильности. Так это легко! Почти каждый случай в моей практике. Чем я хуже какого-нибудь «попсовика» от литературы?? Ни чем!

Прошу!

Западная Украина. Город небольшой, но областной. Рядом крупный, стратегический «оптовик» (рынок, универсальный). Парень бизнес ведёт по коммуникациям и привязан к стройкам и ремонтам. И работа есть, и обещает, что будет что есть и далее, и более. Время было дурное - до кризиса восьмого года – кредиты только что бомжам не давали. Ему – тем более, его просили. И он взял. И что делать с кучей «бабок» нормальному предпринимателю? Ответ очевиден – строиться, конечно!

Построил. Хорош объект, спору нет. Несколько этажей. Все евро-прибомбасы модные в наличии, как у людей! Рядом точка престижной тусовки местной администрации и весь город о том знает. Место сказка. Зычное расположение. Да ещё на пути к этому самому «оптовику». Да сам домишко вполне-вполне по всем параметрам («Для себя строил!»). Компактная и славная «бизнес-цитадель», до лимона вечнозелёных ценой - в этом исполнении и в этом месте. Да земли ещё рядом предостаточно застолбил, и добавка возможна. Да …

В общем, плюсов немеряно. Было.

Минус один – кредит. Ежемесячные платежи.

А после и второй – кризис. Нечаянно нагрянул…

Спрос сник, планируемое расширение, в том числе по персоналу, накрылось мокрым полотенцем. Работы более «йок». Дохода от здания – ноль. Аренда тоже бизнес (требует и внимания и компетенции), а какой бизнес в кризис? Молчим о компетенции. Не спасает аренда ни фига. И арендаторов только убывает день ото дня.

А банки: «Плати, парень! Должен!»

И он, красавец, платит(!), и не добивается от банка реструктуризации. То, что надо было сделать сразу и любой ценой.

И подобного ещё…, и ещё, и ещё.

В общем - вся песня, с припевом.

Короче!

– «Не надо мне такого – продаю!!»

Ага, «счас»!

Что там говорил по этому поводу Абдулов?

Попробовал он. Как все: интернет, посредники, газеты. Результат: как у всех. Жо…, она, родимая и популярная. Тоже – как у всех!

До сих пор «продаёт, как все». Хе-хе.

Я вспомнил и описал здесь этот случай потому только, что в нём присутствует весь, практически, список названых мною в этой статье «корок», от литеры «а» и до «з» включительно, и плюс к этому несколько ещё – его личного уже изобретения.

Нет смысла на этого именно человека особо пенять. Нет. Он, в этой ситуации, далеко не исключение из обычного положения дел, скорее наоборот. К сожалению. Тем более что этот человек всё-таки вышел на нужные для результата линии и начал таки правильный цикл действий. Если хватит ума и настойчивости ему следовать – будет и сделка, и цена хорошая будет, и времени много не понадобится.

А иначе…

Маркина помните?

«Ещё один звонок,

и смолкнет шум вокзала,

и поезд улетит –

в сиреневую даль…»

Привет почтенной публике!

Серия АБН начата и будет продолжена.

*ЦКП (ценный конечный продукт) админ. - результат созидания, нечто полностью завершённое (вещь или услуга) и предоставленное кому-то в обмен на что-то ценное.

*апгрейдить (сленг) – улучшать, обновлять, от апгрейд из компьютерного жаргона (от англ. up — повышение, grade — качество) Увеличение производительности системы, путём замены модулей или добавления дополнительных элементов. Данный термин обычно используется для обозначения перекомплектации устаревших моделей персональных компьютеров, или полной замены системных блоков.

*СО – связи с общественностью, то же что и Public Relations (PR), перевод с англ.

Хочу расставить все точки над «i», и прояснить для читателя пару вопросов по моим публикациям статей в связи с проблемами продаж в недвижимости. Как для публициста, автора и творческого человека, мне приятно, ценно и важно получать ваши отклики и приязненное внимание. Важно знать о пользе, которую вы извлекли из этих статей для себя и своего дела. Приятно чувствовать свою важность, значимость и уникальность. Даже нужно! Но только в этой своей ипостаси.

Как бизнесмену, предпринимателю и создателю конкретных услуг в конкретной сфере деятельности социума, мне этого не нужно вовсе. Мне важно и нужно иметь здравомыслящее, разумное и плодотворное бизнес-сообщество в окружении, как и вам. Успешных и этичных людей, которым можно и должно доверять. Сильных, знающих и эффективных в своих делах и предприятиях. Создателей материального продукта и, в довольно большой степени, духовного аспекта для нашего мира.

Просто потому что мне лично это намного приятнее и интереснее прочих, гораздо менее эстетичных, не говоря уже о прочем, вариантов. Они (варианты эти) давно уже оскомину набили, они скучны и примитивны, и не требуют от человека никаких стоящих изменений в нём самом, никакого личностного развития или роста. Наоборот. Только животные инстинкты, слегка обезображенные налётом рудиментарного интеллекта и показным лоском т.н. «цивилизованности» в стиле «главное баксы, а там – хоть потоп!»

Вот основной смысл этих публикаций для меня.

И вы это уже знаете.

Кому на Руси жить хорошо?

И насколько это правильно?

А доколе??

Виктор Гудзон, руководитель Бюро " Vector Realization" .

Применение сплит-систем считается лучшим способом обеспечения благоприятного микроклимата в городских квартирах, частных домах, небольших офисах и т.п. Но если поставлена задача оборудовать климатической техникой сразу несколько помещений, принцип «один внешний блок – один внутренний блок» накладывает определенные ограничения. В таких случаях удобным и рациональным решением могут стать мультисплит-системы с возможностью установки нескольких внутренних блоков.

Должен остаться только один!

Итак, мультисплит-системы, в зависимости от модели и производителя, позволяют к одному внешнему блоку подключать от 2 до 6 внутренних. При этом в каждом помещении может быть задан индивидуальный температурный режим. Насколько ценна такая возможность для пользователей? Оказывается, есть немало ситуаций, когда это решение является единственно возможным.

Начать стоит с тех случаев, когда установка более одного наружного блока затруднена по техническим причинам. К примеру, управляющие компании современных жилых и офисных комплексов нередко ограничивают монтаж кондиционеров, чтобы сберечь дорогую облицовку (вентилируемый фасад или структурное остекление) и сохранить внешний вид здания. Для установки оборудования выделяются специальные малозаметные места – как правило, это небольшие технические балконы или просто ниши на фасаде. Несколько блоков там могут попросту не поместиться.

Попытка установить их на фасаде может натолкнуться и на противодействие местных надзорных органов. Если речь идет об исторической застройке в центре города, то ради сохранения оригинального архитектурного облика монтаж кондиционеров часто полностью запрещен для лицевой стороны здания. В то же время, таких ограничений может и не быть для балконов и для фасада, обращенного во двор.

Помимо того, из-за неоднозначности нормативной базы в российских регионах действуют разные правила в отношении необходимости согласования установки кондиционеров. К примеру, в Москве такая процедура была отменена лишь в 2011 году. А в Санкт-Петербурге, где это требование продолжает действовать, нужно получить разрешение Комитета по градостроительству и архитектуре. Для зданий, относящихся к историческому наследию, дополнительно необходима «виза» Комитета по государственному контролю, использованию и охране памятников истории и культуры (КГИОП). В результате установка каждого нового внешнего блока кондиционера – это сбор внушительной папки документов, хождение по инстанциям или расходы на услуги компаний, которые занимаются такими согласованиями.

У владельцев коттеджей свои веские причины выбрать мультисплит-систему. Конечно, они вольны устанавливать на фасад любое количество внешних блоков. Но кто захочет портить внешний вид дома, особенно если он имеет традиционное архитектурное решение: например, возведен в стиле фахверк, альпийского шале или в скандинавском стиле, из оцилиндрованного бревна? Максимальная длина трассы от наружного блока до дальнего внутреннего у мультисплитов достигает 20-25 м, что позволяет установить единственный внешний блок не на фасаде, а в любом укромном месте: на крыше или на земле сзади дома.

Надо отметить, что мультисплит-системы – это отличное решение и для снижения общего уровня шума, производимого внешними блоками. Как правило, усилия производителей направлены на то, чтобы сделать внутренние блоки как можно более тихими. Для внешних блоков требования не столь строги: по нормативам достаточно, чтобы производимый ими шум не превышал 50 дБ. Однако в многоквартирном доме в ночное время такой шум может беспокоить соседей, спящих с открытыми окнами. Кроме того, сами хозяева квартиры или дома могут страдать из-за посторонних звуков, особенно если в комнатах установлены окна старой конструкции, без уплотнителей. Чтобы оградить от шума спальню и детскую, внешний блок мультисплита располагают за окном нежилого помещения, например, кухни.

Комментарий специалиста

«Важно отметить, что в одной системе можно комбинировать внутренние блоки различных конструктивных исполнений – настенные, потолочные, кассетные или канальные. К примеру, для офисных помещений квадратной формы при наличии подвесных потолков удобны кассетные блоки с 4-сторонним распределением воздуха. Для торговых залов вытянутой формы правильно будет выбрать подпотолочный тип внутреннего блока. Для спальни, гостиной или совмещенной кухни-столовой подойдут привычные настенные блоки, установленные в разных концах помещения. А если пользователь в силу особенностей дизайна помещения вообще не хочет видеть никакие внутренние блоки, для него подойдут канальные внутренние блоки», – рассказывает Иван Новосельцев, технический директор компании «Термокул РУС», эксклюзивного дистрибьютора климатического оборудования под маркой CHIGO.

Плюсы и минусы мультисплитов

Как мы видим, существует не так много случаев, когда обстоятельства «прижали к стенке» собственника и единственный выход – выбрать мультисплит-систему. Гораздо чаще покупателю приходится делать нелегкий выбор между одним мультисплитом и несколькими раздельными сплитами. Так какое решение лучше?

Против использования мультисплит-систем нередко выдвигается вот какой довод: если по каким-то причинам выйдет из строя внешний блок, то холода лишатся все помещения разом. Тогда как одновременный выход из строя раздельных сплит-систем крайне маловероятен. Но тут важно понимать, что при правильном монтаже и надлежащем обслуживании техника любого типа будет работать без проблем не меньше десяти лет. А некачественный монтаж погубит абсолютно любую технику.

Еще один «камень преткновения» – это цена вопроса. Обыватели порой рассуждают таким образом: поскольку у мультисплита всего один внешний блок, то он должен обойтись дешевле суммарной стоимости раздельных сплит-систем. На практике же, в зависимости от производителя, мультисплиты могут стоить как немного дешевле (если мы говорим о китайских и корейских брендах), так и на 10-20% дороже (если рассматривать японские бренды).

В любом случае, итоговая цена складывается из стоимости оборудования и затрат на его монтаж. В свою очередь, цена установки прямо зависит от сложности и длины фреоновых трасс, соединяющих каждый внутренний блок с наружным. Учитывая, что метр трассы обходится заказчику минимум в 0,7-1 тыс. рублей, в особо сложных случаях монтаж системы может стоить дороже самого кондиционера.

Комментарий специалиста

«Имеет ли смысл ставить мультисплит, зависит и от планировки квартиры. Во многих сериях многоэтажных домов планировка 1-2-комнатных квартир такова, что кухня и жилые комнаты смежные, их разделяет только одна стена. Это значит, что внутренние блоки мультисплита можно установить по разные стороны межкомнатной перегородки, и суммарная длина фреоновых трасс получится минимальной. Но если комнаты выходят окнами в разные стороны (так называемые «распашонки»), то длина фреоновых трасс будет оказывать большое влияние на итоговую стоимость системы, – отмечает Владимир Щербаков, начальник сервисного отдела компании «Биосистемы Комфорта», занимающейся продажей, монтажом и сервисом климатического оборудования в г. Ростове-на-Дону.

Тот же принцип действует и в отношении небольших офисов. Наиболее рационально использовать мультисплит для кондиционирования смежных кабинетов, выходящих на одну сторону здания. А в случае с коттеджем разумно подключить к одному внешнему блоку комнаты на всех этажах, включая мансарду. Благо, для современных моделей перепад высот в 10 м (высота трехэтажного коттеджа) не является проблемой.

«Для владельцев квартир и частных домов совет один: если есть технические и финансовые возможности, то лучше выбрать мультисплиты вместо раздельных кондиционеров», – считает Иван Новосельцев («Термокул РУС», CHIGO).

Для бытового применения многие производители кондиционеров предлагают самые востребованные готовые решения на основе одного внешнего блока и 2-3 внутренних настенных блоков, которые могут быть как одинаковой мощности (2600 + 2600 Вт), так и предназначаться для комнат разной площади (3500 + 2600 Вт).

Например, к DC-инверторным наружным блокам для мультисплит-систем CHIGO холодопроизводительностью от 2,1 до 7,9 кВт можно подключать до трех внутренних блоков мощностью от 2,1 до 5 кВт.

Умный холод

Логическим развитием концепции мультисплит-систем считаются мультизональные VRF-системы (variable refrigerant flow – переменный поток хладагента). Внешне их внутренние блоки могут ничем не отличаться от мультисплитов и выполняют те же задачи, но схема раздачи хладагента в них принципиально иная. В обычных мультисплит-системах между наружным и каждым из внутренних блоков прокладывается отдельная фреоновая трасса. В VRF-системах все внутренние блоки подключаются к единой системе трубопроводов и разбирают из нее хладагент в зависимости от потребностей конкретного помещения.

Общее число внутренних блоков, подключенных к одному внешнему агрегату, может достигать нескольких десятков, а максимальная длина трассы составляет до двух сотен метров!

Большим плюсом VRF-систем является то, что внутренние блоки могут управляться не только с индивидуальных пультов, но и удаленно – с централизованного пульта или персонального компьютера. Таким образом, климатическое оборудование легко интегрируется в системы «умного дома».

Благодаря высокой энергоэффективности, масштабируемости и гибкости VRF-системы находят применение в офисных и жилых многоэтажных комплексах, гостиницах, торговых центрах и т.п.

По мнению специалистов, VRF-системы вскоре могут стать лучшим решением для кондиционирования частных домов общей площадью от 200-500 кв. м. Владимир Щербаков («Биосистемы Комфорта») отмечает, что в портфолио компании уже есть немало городских квартир и коттеджей бизнес и премиум-классов, где по желанию заказчиков были реализованы такие высокотехнологичные климатические системы. Пока многих владельцев коттеджей отпугивает высокая стоимость на этапе установки. Однако благодаря DC-инверторным технологиям и интеллектуальному управлению эксплутационные затраты таких систем оказываются ниже, чем для обычных кондиционеров. Кроме того, срок службы такого оборудования составляет 25-30 лет, что значительно превышает долговечность бытовых сплит-систем.

Автомобильная дорога‚ как любое другое инженерное сооружение‚ рассчитана на определенный срок службы‚ в течение которого она подвергается различного рода и количества воздействиям транспорта и погодно-климатических факторов (влага‚ температура). Самым первым и наиболее незащищенным ее элементом‚ испытывающим такие воздействия‚ является асфальтобетонное (в большинстве своем) покрытие. В результате многих сотен и тысяч нагружений‚ а порой и перегрузок покрытия‚ износа и старения его материалов‚ а иногда и не очень высокого изначального их качества или неполноценного и неравномерного выполнения отдельных дорожно-строительных операций‚ особенно уплотнения‚ на нем с течением времени возникают всевозможные хорошо известные дорожникам и автомобилистам дефекты‚ деформации и разрушения (шелушения‚ выкрашивания‚ неровности‚ трещины‚ сколы‚ выбоины‚ ямы‚ скользкость и т. п.). Дорожные службы всего мира ежегодно выполняют значительные объемы работ по ликвидации появившихся дефектов и разрушений. Практикой установлено‚ что поверхность покрытия‚ нуждающаяся в локальном текущем ремонте‚ ежегодно может составлять до 2–3% от общей площади покрытия дороги или ее участка. Когда серьезные повреждения и дефекты достигают 12–15%‚ общепринято ставить на ремонт все 100% этой площади. Подобное систематическое «лечение» дорожного покрытия осуществляется различными методами‚ средствами и материалами‚ в совокупности определяющими качество‚ срок службы и стоимость‚ т. е. эффективность таких ремонтных работ. Главная цель этих работ – обеспечить на эксплуатируемой дороге безопасное движение автомобильного транспорта со скоростью‚ разрешенной «Правилами дорожного движения». «Требованиями к эксплуатационному состоянию‚ допустимому по условиям обеспечения безопасности дорожного движения (ГОСТ Р 50597-93)» установлены предельно допустимые площади повреждений покрытия и сроки их ликвидации после обнаружения‚ а также качество заделки этих повреждений с точки зрения ровности покрытия (табл. 1). |

| Таблица 1 |

|

|||||||||||||||||||||||||||||||||

Как правило‚ ремонтные работы на покрытии в России планируются и выполняются чаще всего весной с наступлением устойчивой теплой (не ниже +5°С) и сухой погоды‚ хотя порой может возникать потребность в проведении и срочного внепланового или аварийного ремонта практически в любое время года и при любых погодных условиях. При текущем ремонте покрытий‚ по мере надобности‚ выполняют‚ во-первых‚ ямочный ремонт (ликвидация ям‚ выбоин‚ сколов)‚ во-вторых‚ заделку трещин и‚ в-третьих‚ поверхностную обработку или укладку тонких верхних слоев покрытия (ковриков износа). Выбор технологического метода ямочного ремонта должен отвечать следующим требованиям или критериям:

В России‚ как и во многих других странах‚ на большей части дорог (до 95–96%) с усовершенствованным типом покрытий уложен асфальтобетон. Поэтому вполне оправданно‚ что основное количество и наибольшее разнообразие ремонтных материалов‚ машин‚ технологий и новых разработок относится именно к асфальтобетонным покрытиям. Пожалуй‚ самым доступным и наиболее распространенным ямочным ремонтом такого типа покрытий является метод заделки ям‚ выбоин и других дефектов горячей асфальтобетонной смесью соответствующего состава. Объясняется это широкой сетью имеющихся у дорожников АБЗ‚ доступностью и наличием всех традиционных исходных материалов (щебень‚ песок‚ минеральный порошок‚ битум) для приготовления горячей смеси и‚ наконец‚ накопленным опытом выполнения асфальтобетонных работ. Другой причиной приверженности российских дорожников горячим смесям является слабое и пока медленное освоение альтернативных методов ямочного ремонта‚ особенно с использованием битумных эмульсий. Наблюдающиеся порой низкое качество и малые сроки службы заделанных горячей смесью дефектных мест связаны‚ как показывает практика‚ прежде всего с плохой подготовкой таких мест к ремонту‚ доставкой горячей смеси в неприспособленных для сохранения тепла транспортных средствах (часто имеет место чрезмерное остывание смеси к моменту ее использования)‚ низким качеством уплотнения смеси (в лучшем случае коэффициент уплотнения составляет 0‚95–0‚96) и другими элементарными нарушениями правил‚ требований и технологий ведения ремонтных работ (укладка смеси на мокрую поверхность‚ в воду‚ на снег‚ без подгрунтовки и т. п.). При использовании горячей технологии качество заделки ремонтных мест на покрытии сильно подвержено помимо всего прочего влиянию погодных условий. В меньшей степени такое влияние сказывается при применении холодных битумосодержащих смесей и материалов на основе жидких или разжиженных битумов и битумных эмульсий. В этом случае ремонт можно вести не только по сырой поверхности покрытия‚ но и при небольших отрицательных температурах воздуха (до -5...-10ОС)‚ хотя с точки зрения качества работ предпочтительнее положительные температуры. Следует отметить‚ что эта вторая группа технологических методов ремонта получила достаточно широкое распространение и популярность во многих странах за свою простоту и меньшую строгость правил и требований‚ в первую очередь‚ к погодным условиям‚ за более продолжительный сезон использования и высокую экономичность. Особенно эффективна‚ хорошо отработана и освоена эмульсионная технология ямочного ремонта покрытий. При выборе между горячей и холодной технологиями ремонта асфальтобетонных покрытий следует обязательно учитывать‚ что прочность и водостойкость холодного асфальтобетона‚ приготовленного на жидком или разжиженном битуме‚ в 2–3 раза ниже‚ чем горячего. Поэтому его используют‚ в основном‚ для устройства и ремонта покрытий дорог III–IV категорий. Холодные смеси на эмульсиях‚ полученных из высокосортных битумов или полимербитумов‚ хорошо себя показали на ямочном ремонте покрытий всех категорий дорог. Горячие асфальтобетонные смеси и литой асфальт применяют‚ как правило‚ преимущественно при ремонте покрытий дорог I–II категорий. К третьей группе методов ямочного ремонта покрытий можно отнести ремонт нетрадиционными и не очень распространенными в дорожной отрасли специальными материалами и смесями на основе специальных битумных‚ полимерных‚ полимербитумных‚ цементных и других вяжущих‚ которые не столь широко применяемы‚ как обычные горячие и холодные битумосодержащие материалы и смеси‚ и которые используются лишь в некоторых особых случаях‚ например‚ при аварийном ремонте‚ заделке дефектов на цементобетонных покрытиях‚ на покрытиях мостов и т. п. Выбор того или иного метода ямочного ремонта покрытий автомобильных дорог и мостовых сооружений является правом и обязанностью заказчика и подрядчика работ. Однако при этом не следует игнорировать имеющиеся требования‚ рекомендации и результаты новых разработок и практического опыта. В первую очередь‚ это касается подготовки дефектного места к ремонту‚ которая должна способствовать выполнению ямочного ремонта с наиболее высоким качеством‚ обеспечивающим соблюдение требований ГОСТ Р 50597-93 и повышающим его срок службы до 3–4 лет‚ а иногда и больше (в отдельных странах гарантию на ямочный ремонт выдают на 5 лет). Ямочный ремонт‚ выполненный без тщательной подготовки и соблюдения других правил и требований‚ служит‚ как правило‚ в 2–4 раза меньше. Подготовка ремонтируемого места покрытия включает в себя следующие операции:

|

Рис. 1.

|

Небольшие по площади выбоины (до 2–3 м2) можно оконтуривать с помощью довольно уже распространенных ручных нарезчиков швов‚ снабженных специальными тонкими (2–3 мм) алмазными дисками диаметром 300–400 мм. Обрезанный материал слоя покрытия может разламываться и удаляться с помощью отбойного молотка с соответствующим наконечником. Отбойный молоток гидравлического типа весом‚ как правило‚ 16–20 кг может быть подключен либо к специальной малогабаритной переносной гидростанции с двигателем внутреннего сгорания‚ либо к гидроприводу участвующих в ямочном ремонте самоходной холодной фрезы‚ самоходного виброкатка или другой машины. В отдельных случаях для указанной работы может быть использован пневматический отбойный молоток мощностью 0‚8–1‚0 кВт с подключением его к соответствующему компрессору (расход воздуха не менее 0‚5 м3/мин‚ давление не ниже 6–7 атм.). При подготовке к ремонту узких и длинных выбоин площадью более 2–3 м2 или трещин с разрушенными краями целесообразно использовать малогабаритные и компактные самоходные (рис. 1)‚ прицепные или навесные (рис. 2) холодные фрезы‚ срезающие дефектный материал покрытия шириной 200–500 мм на глубину 50–150 мм (регулируется). Как правило‚ за час непрерывной работы фреза может пройти 200–300 пог. м. На значительных площадях разрушенного покрытия возможно применение более крупных холодных фрез с большей шириной срезаемого материала (500–1000 мм) и максимальной глубиной до 200–250 мм. Отдельные модели холодных фрез дополнительно оснащаются ленточным транспортером‚ подающим срезаемый материал в ковш фронтального погрузчика или кузов транспортного средства‚ что заметно сокращает объем ручных работ. Обработку (смазку) или подгрунтовку дна и стенок оконтуренной выбоины‚ очищенной от мелких кусков и пыли‚ тонким слоем жидкого битума или битумной эмульсии (расход битума 0‚3–0‚5 л/м2) можно выполнять с использованием тех средств‚ которые имеются в наличии (битуморазогреватель передвижной‚ битумный котел‚ автогудронатор‚ дорожный ремонтер и т. п.). При этом следует иметь в виду‚ что избыточная смазка битумом так же плоха для качества сцепления нового слоя покрытия со старым‚ как и недостаточная (слабая). Очень эффективны для смазки ремонтируемой выбоины малогабаритные установки (5 л. с.)‚ подающие насосом битумную эмульсию в разбрызгивающее сопло ручной удочки со шлангом длиной 3–4 м (рис. 3). Есть и более простые подобные агрегаты и установки с подачей эмульсии из бочки ручной помпой или переносным насосом с ДВС. При малых объемах работ и небольших размерах выбоины подгрунтовку эмульсией можно выполнять из переносных емкостей (10–20 л) с разбрызгиванием сжатым воздухом по принципу пульверизатора (рис. 4). В идеальном случае при использовании горячих асфальтобетонных смесей целесообразно было бы требовать заделки выбоины или ямы битумосодержащей смесью‚ соответствующей составу смеси ремонтируемого покрытия. Однако сделать это сложно и не всегда возможно. Очевидно‚ следует стремиться к использованию такой смеси‚ которая была бы близка к смеси в покрытии по показателям прочности‚ деформативности и шероховатости. В реальных условиях для ремонта выбоин чаще всего используют мелкозернистые и горячие среднезернистые асфальтобетонные смеси типов Б‚ В и Г. Жесткие и прочные крупнозернистые и многощебенистые смеси (тип А) не очень технологичны для ручной работы лопатами‚ граблями и гладилками на вспомогательных операциях. Для ремонтных целей лучше всего использовать горячую асфальтобетонную смесь с АБЗ‚ где она может быть приготовлена с наиболее высоким качеством и наименьшими издержками. Доставку смеси с АБЗ к месту ремонта покрытия целесообразно производить транспортным средством‚ оборудованным специальным термосным бункером‚ сохраняющим смесь в горячем состоянии несколько часов. Раньше таких специализированных транспортных средств в России не было. Сейчас они начали выпускаться‚ а на рынке дорожной техники появились также зарубежные образцы. В ряде стран (Германия‚ Голландия и др.) нормативными документами узаконено обязательное использование теплоизолированных контейнеров (термосных бункеров) на ремонте дорожных покрытий‚ так как укладываемая смесь с температурой ниже 110–120°С признается браком. Обычно зарубежные термоконтейнеры в зависимости от типоразмера и потребностей вмещают от 2–2‚5 до 8–10 т горячей смеси (объем 1‚5–6 м3) и сохраняют ее высокую температуру‚ в том числе за счет небольшого подогрева‚ в течение всего рабочего дня. Примером подобного наиболее совершенного средства доставки горячей смеси с эффективным термосным бункером емкостью 4 м3 (хватит для заделки примерно 80–100 выбоин и ям размером около 100х100х5 см) может служить универсальная машина ТР4 американской фирмы «Акзо Нобель» (рис. 5). Этот ремонтер‚ оснащенный всеми необходимыми материалами‚ инструментами и приспособлениями (горячая смесь‚ битумная эмульсия для подгрунтовки‚ бункер для отходов‚ гидромолоток‚ виброплита и др.)‚ имеет также специальный масляный обогреватель смеси с пропановой горелкой и дополнительный электрический подогреватель для круглосуточного хранения смеси в бункере машины в выходные дни. Дорожники России теперь имеют возможность приобретать такое оборудование‚ смонтированное на грузовике завода ЗИЛ. Другим примером эффективного средства локального (ямочного) ремонта покрытий горячей асфальтобетонной смесью может служить несколько иначе устроенная установка SSG25 немецкой фирмы «ТельTомат» (рис. 6). Основным ее агрегатом является тоже хорошо теплоизолированный бункер вместимостью 2‚5 т горячей смеси (130°С). В состав установки входят также пылесос с отстойником (очистка ремонтируемого места от осколков асфальтобетона‚ мусора‚ пыли и влаги)‚ емкость 200 л для горячего битума (подгрунтовка удочкой-разбрызгивателем)‚ ручной электромолоток‚ виброкаток или виброплита. Все агрегаты по нагреву и механической подаче смеси и битума‚ подготовке выбоины к ремонту и уплотнению смеси электрифицированы от дизель-генератора. Энергоснабжение возможно также от промышленной электросети‚ что удобно для поддержания требуемой температуры смеси и битума в ночное время на базе. Монтируются перечисленные узлы и агрегаты на переставляемой раме-платформе длиной 4‚2 м‚ которая в течение 30 мин. устанавливается в кузов обычного бортового грузовика грузоподъемностью не менее 8 т. В этом привлекательность и полезное удобство машины SSG25. Аналогично устроен ремонтер датской фирмы «Олетто» (рис. 7). К сожалению‚ зачастую используемые для перевозки смеси бункеры российских пескоразбрасывающих КДМ не могут обеспечить сохранности тепла смеси‚ особенно ранней холодной весной или сырой поздней осенью‚ что значительно ухудшает качество и сокращает срок службы заделки выбоин. В тех случаях‚ когда АБЗ не работает (поздняя осень‚ зима и ранняя весна) или когда дальность перевозки смеси с АБЗ слишком велика‚ рекомендуется использовать технологию рециклинга – вторичной переработки асфальтобетонного материала в виде кусков‚ лома или продуктов фрезерования (крошка) путем его разогрева и тщательного перемешивания на месте ремонта в специальной прицепной или самоходной машине – рециклере (рис. 8). Перемешивание загружаемых материалов происходит гравитационным способом в цилиндрическом барабане‚ оборудованном лопастями и обогреваемом специальной горелкой. Вес одного замеса (емкость барабана-мешалки) в зависимости от типа и размеров рециклера может составлять от 200–300 до 1600 кг. Время приготовления одного замеса после загрузки материала и разогрева барабана до требуемой температуры составляет 10–20 мин. Наиболее эффективно рециклер работает‚ если в него загружается мелкая асфальтобетонная крошка‚ полученная путем холодного фрезерования покрытия. При этом для улучшения свойств смеси рекомендуется при загрузке крошки или кускового лома добавлять твердого или полутвердого битума в количестве 1–2% по весу. Порционная или полная выгрузка горячей смеси из рециклера может производиться либо непосредственно на ремонтируемое место‚ либо в малогабаритную ручную тележку или ковш погрузчика для подачи смеси к месту ее укладки. Экономическая эффективность и целесообразность использования технологии рециклинга очень высока. При наличии асфальтобетонной крошки или кускового лома на месте заделки выбоин расходы на ямочный ремонт могут быть снижены на 50–60%‚ в сравнении с доставкой новой смеси с АБЗ. Однако рециклеры в России пока «не прижились»‚ несмотря на рекламу и предложения ряда зарубежных фирм («Фильхабен»‚ «Беннингхофен» и др.). Подготовленную выбоину заполняют материалом слоями по 5–6 см с учетом коэффициента запаса на уплотнение‚ который при ремонте и строительстве покрытий можно определить по табл. 2. |

| Таблица 2 |

|

||||||||||||||||||||||||||||

Рис. 9.

|

При небольших размерах выбоин распределение и выравнивание смеси выполняют‚ как правило‚ вручную лопатами и гладилками или с помощью ящиков без дна (рис. 9)‚ а на больших ремонтируемых картах (площадь более 20–25 м2) целесообразно использовать небольшой тротуарный асфальтоукладчик. После заполнения выбоины (карты) горячей смесью производят ее уплотнение специальными виброплитами или малогабаритными виброкатками с соблюдением всех технологических правил и требований (см. 3-й раздел). Поверхность отремонтированного места после уплотнения должна быть на уровне основного покрытия‚ т. е. не должна иметь ни впадин‚ ни выступов‚ ни вида «корявой нашлепки». Движение транспорта по отремонтированному участку покрытия открывают сразу после завершения всех работ и остывания уложенной смеси до температуры не выше 30°С. В жаркую погоду время охлаждения смеси можно сократить путем разлива воды с расходом примерно 2 л/м2. Довольно часто возникает вопрос о ремонте покрытий с помощью литого асфальта‚ известного еще с 1914 года. Литой асфальт – горячая смесь тестообразной консистенции‚ в которой важнейшей компонентой является мастика‚ состоящая из высоковязкого твердого битума‚ большого количества минерального порошка и песка (иногда мелкого щебня). Литой асфальт может содержать до 13% битума и до 30–35% минерального порошка‚ что делает его значительно дороже традиционных асфальтобетонных смесей К тому же температура его приготовления и укладки должна быть достаточно высокой (220–250°С). К заметному росту затрат на использование литого асфальта ведет также необходимость специальных транспортных средств (кохеры с мешалками и обогревом) и особых укладчиков (для строительства покрытий)‚ которые не могут работать на укладке других смесей. Все это сдерживает применение в России достаточно привлекательного литого асфальта на ямочном ремонте и строительстве покрытий. Струйно-инъекционная холодная технология заделки выбоин на дорожных покрытиях с помощью битумной эмульсии является сейчас одной из наиболее передовых и прогрессивных‚ несмотря на то‚ что в некоторых странах Европы и в Америке она с успехом применяется уже давно. Суть ее состоит в том‚ что все необходимые операции (рис. 10) выполняются рабочим органом одной машины (установки) самоходного или прицепного типа (рис. 11). Подготовка выбоины к ремонту сводится фактически только к тщательной ее очистке от пыли‚ мусора и влаги путем продувки высокоскоростной струей воздуха и к обработке поверхности выбоины битумной эмульсией. Операция обрезки‚ разлома или фрезерования асфальтобетона вокруг выбоины в этой технологии может не производиться. Сама заделка выбоины осуществляется посредством ее заполнения мелким щебнем‚ предварительно обработанным битумной эмульсией в камере смешения машины. За счет вовлечения и подачи щебня воздушной струей‚ его укладка в выбоину происходит с высокой скоростью‚ что обеспечивает хорошую его упаковку (уплотнение)‚ практически исключающую необходимость в дополнительном использовании виброплит и виброкатков. Для ямочного ремонта по струйно-инъекционной холодной технологии рекомендуется использовать чистый мелкий щебень фракции 5–10 (15) мм и быстрораспадающуюся катионную (для кислых каменных пород‚ например‚ гранита) или анионную (для основных каменных пород‚ например‚ известняка) битумную эмульсию 60-процентной концентрации. Предварительно в лаборатории следует проверить прилипаемость битума к щебню и время распада эмульсии‚ которое не должно превышать 25–30 мин. При необходимости следует внести коррективы в состав эмульсии и адгезионных добавок. Расход эмульсии указанной концентрации для подгрунтовки выбоин и обработки щебня в камере смешения машины ориентировочно может составлять 3–5% по массе щебня (по расходу битума – не более 2–3%). Основные элементы машины или установки для струйно-инъекционного метода заделки выбоин показаны на рис. 12. Все эти элементы и агрегаты могут стационарно монтироваться на легком прицепе или базовом грузовике. В некоторых случаях возможно их объединение на отдельной раме в виде навесного или переставляемого модуля для подходящего транспорта. Подобные агрегаты и машины предусматривают выход ремонтера-машиниста из кабины транспортного средства для выполнения ямочного ремонта сзади автомобиля или прицепа. В дальнейшем в эту технологию и схему выполнения работ были внесены некоторые усовершенствования‚ снизившие затраты на сам ремонт. В частности‚ гибкий рукав‚ подающий материалы в выбоину‚ был установлен впереди автомобиля и закреплен на легкой стреле гидроманипулятора‚ которая способна удлиняться‚ складываться и горизонтально поворачиваться‚ обслуживая определенный сектор покрытия. Пульт управления всеми операциями размещен в кабине грузовика‚ и у водителя ремонтера отпала надобность покидать свое рабочее место. Он выполняет заделку выбоины прямо из кабины в течение 20–30 с (рис. 13). Струйно-инъекционный метод заделки выбоин можно использовать почти круглый год. Небольшой опыт в России (Рощинское ДРСУ Ленинградской области‚ Подмосковье‚ Саратовская область и в других местах) и более обширная практика его применения‚ например в США‚ Англии и Швеции‚ показывают‚ что фактически крепкую и долговечную заделку выбоины можно обеспечить даже при температуре воздуха до -10...-15°С. Не рекомендуется проводить ремонтные работы таким способом при дожде и снегопаде‚ когда затруднена или даже исключена очистка выбоины от влаги‚ пыли и мусора и ее подгрунтовка битумной эмульсией. Как правило‚ таким способом ремонтируются выбоины в начальной стадии ямочного разрушения покрытий‚ т. е. в основном небольшого размера (диаметр не более 40–60 см)‚ хотя нет принципиальных и серьезных возражений и препятствий для ремонта выбоин и карт большего размера. Исследования и опытные работы в течение нескольких последних лет (в основном в США) показали‚ что для качества ямочного ремонта чистота и сухость выбоины играют более важную роль‚ чем даже температура материала и наружного воздуха. Поэтому струйно-инъекционная технология в последнее время подверглась дальнейшему качественному усовершенствованию‚ суть которого свелась к замене очистки и сушки выбоины продувкой высокоскоростной струей воздуха на вакуумную очистку (рис. 14). Высокопроизводительный вакуумный насос отсасывает из выбоин мусор‚ пыль и влагу. Поверхность становится более сухой и чистой‚ чем при обычном подметании или продувке сжатым воздухом. Подгрунтовка битумной эмульсией и заполнение выбоины щебнем‚ обработанным эмульсией‚ в вакуумно-струйно-инъекционной технологии аналогичны таким же операциям по струйно-инъекционной технологии. Разработчики метода и оборудования на основе опыта его использования в 25 штатах США дают гарантию на 3-летний срок службы отремонтированных мест. Российские дорожники сегодня уже начали более широкое практическое применение струйно-инъекционного метода ремонта с помощью выпускаемого АО «Бецема» (Подмосковье) прицепного к автосамосвалу комплекта оборудования БЦМ-24 (рис. 15). Уместно заметить‚ что в некоторых российских местах способ ямочного ремонта посмесями не потерял своей актуальности и привлекательности до сих пор. К холодным относятся асфальтобетонные смеси всех типов или составов по ГОСТ 9128-97 (за исключением типа А)‚ приготовленные на жидком или разжиженном битуме марок СГ 70/130 (среднегустеющий) или МГ 70/130 (медленногустеющий). Предпочтение‚ как правило‚ отдается битуму среднегустеющему‚ так как с ним слой материала в покрытии формируется быстрее‚ чем на медленногустеющем. Такие смеси готовят в тех же смесительных установках‚ что и горячие. Однако температура приготовления холодных смесей на 40–50% ниже. После мешалки смесь проходит обязательную стадию охлаждения до температуры наружного воздуха‚ затем она складируется и только после этого может укладываться в слой покрытия в холодном состоянии. Допускается ее хранение на складе в штабеле и расходование по мере надобности в течение 3–5 месяцев. Она хорошо поддается погрузке машинами и перевозке обычными транспортными средствами на любые расстояния. Самой главной и особой технологической проблемой для холодной смеси является обеспечение ее неслеживаемости‚ т. е. сохранение рыхлости без слипания минеральных зерен в комки. Без этого невозможна заготовка смеси впрок и дальнейшее эффективное применение. Обычно слеживаемость смеси перед складированием понижают путем ее охлаждения на воздухе с неоднократным перелопачиванием отвалом бульдозера‚ погрузчика или автогрейдера‚ а иногда и с поливом водой. Охлажденные и затвердевшие на минеральных зернах тонкие слои и пленки битума теряют свою липкость‚ и смесь в штабелях на складе не слеживается. Для возврата битуму липкости и формирования структуры смеси после укладки в покрытие она должна некоторое время прогреваться теплом воздуха и солнца для испарения легких фракций битума с одновременным хорошим уплотнением катками и транспортом в течение 2–3 недель. Поэтому такой ямочный ремонт асфальтобетонных покрытий предпочтительнее весной или летом и только на дорогах III–IV категорий (интенсивность движения транспорта не более 3000–1000 авт./сут.). Технология и все ремонтные операции в этом случае аналогичны ямочному ремонту покрытий горячими смесями. В холодной технологии отсутствует лишь жесткое ограничение на время укладки и уплотнения‚ которое накладывается в горячей технологии из-за возможности быстрого охлаждения смеси и снижения ее уплотняемости. В некоторых зарубежных странах (Швеция‚ Финляндия Норвегия и др.) асфальтобетонные смеси на маловязких и жидких битумах‚ а также на специальном нефтяном вяжущем (смесь в этом случае называют нефтегравием) используют для устройства покрытий из так называемых «мягких асфальтобетонов»‚ применение которых ограничивают дорогами с интенсивностью движения до 1000–1500 авт./сут. Причем‚ при использовании маловязких или жидких битумов смесь для мягкого асфальтобетона готовят и укладывают в покрытие по обычной горячей технологии. Если же в качестве вяжущего применяют нефтяное вяжущее или битумную эмульсию на основе маловязких и жидких битумов‚ материал для таких смесей может быть холодным или теплым (подогрев паром до 40°С). Так‚ в частности‚ в Финляндии получают холодные складируемые смеси для указанной разновидности асфальтобетона. Их качественное приготовление осуществляется в специальных мобильных (передвижных) установках МХ-30С финской фирмы «Калоттиконе»‚ в которых отсутствует сушильный барабан‚ но имеется специальная емкость для эмульсии и турбоагрегат для производства пара. Не меньшей эффективностью для ямочного ремонта обладают холодные асфальтобетонные смеси‚ приготовленные на весьма популярных и широко распространенных в мире эмульсиях на основе вязких битумов. Такие смеси называют эмульсионно-минеральными‚ и они могут быть как пористыми‚ так и плотными. В зависимости от категории дороги и прочности материала в покрытии подбирают требуемый тип или сорт эмульсии по вязкости используемого битума‚ необходимые минеральные материалы и приготавливают холодные смеси‚ которые можно складировать и хранить. В «холодных» смесительных установках эмульсия заданного типа‚ концентрации и температуры смешивается с ненагретым заполнителем. Сами смесительные установки могут быть практически любой конструкции и назначения‚ в том числе и очень простые с низкими капиталовложениями. При использовании высокосортных эмульсий и минеральных заполнителей в сочетании с более эффективным и совершенным смесительным и дозировочным оборудованием эмульсионно-минеральные смеси способны обеспечить свойства и качество покрытий‚ близкие к таковым у покрытий из горячих асфальтобетонных смесей. Сроки (до 2–3 месяцев) и условия хранения на складе (открытая площадка‚ закрытое помещение‚ герметичные емкости или запаянные полиэтиленовые мешки) таких холодных смесей зависят от типа эмульсии‚ вязкости битума‚ времени распада эмульсии и устанавливаются индивидуально в каждом конкретном случае. При необходимости срочно заделать выбоины‚ аварийно опасные для движения транспорта‚ можно использовать любые простейшие и доступные методы‚ материалы и средства‚ способные обеспечить временную (не менее 2–3 месяцев) безаварийную эксплуатацию дороги. Аварийный ремонт выполняют в любое время года – поздней осенью (мокро и холодно)‚ зимой (холодно) и ранней весной (холодно и мокро)‚ что‚ естественно‚ не может не отразиться на качестве ремонтных работ. Такие некачественно отремонтированные места с наступлением теплой и сухой погоды подлежат повторному ремонту‚ но уже с соблюдением всех требований и правил выполнения качественной заделки выбоин. Это экономически вполне допустимо и приемлемо‚ учитывая не совсем массовый характер и незначительные объемы аварийно-дефектных мест на покрытии. При аварийном ремонте используются‚ как правило‚ такие способы временной заделки‚ которые не требуют специальной подготовки выбоин‚ за исключением возможной их очистки от грязи‚ влаги‚ снега и льда. Главное при таком ремонте состоит в закреплении используемого материала в выбоине так‚ чтобы у него была приемлемая связь с дном и стенками выбоины и чтобы частицы такого материала имели достаточно прочные контакты между собой за счет механического распора и битумных‚ цементных‚ полимерных или других склеивающих прослоек. Для аварийного ремонта рекомендуется использовать известняковые‚ доломитовые или другие не очень прочные щебеночные материалы (фракции 5–20 мм)‚ предварительно обработанные («холодный» черный щебень) или обрабатываемые прямо в выбоине жидким битумом с ПАВ или битумной эмульсией. Как правило‚ жидкий битум должен иметь показатель вязкости не ниже 130–200 с‚ а битумная эмульсия должна быть быстрораспадающейся‚ 50–60-процентной концентрации в подогретом виде. Щебень для этих целей иногда обрабатывают известью или цементом (1‚5–2% по массе). Некоторые из ремонтных материалов при соответствующих технологиях использования можно применять даже при отрицательных температурах воздуха (до -10...-15°С)‚ хотя другие материалы и технологии эффективны только при +5°С и выше. В последнее время в зарубежных странах широко практикуется аварийная заделка выбоин и других дефектных мест специальными ремонтными смесями со сроком их хранения 1–2 года в готовом виде в герметичных пластиковых емкостях (ведра‚ бочки‚ ящики)‚ в запаянных пластиковых мешках (по 25–50 кг) и даже в штабелях на открытом воздухе. К таким смесям можно отнести «Репасфальт»‚ «Бормикс» и «Штраласфальт» из ФРГ‚ «Веспро» и «Силвакс» из США‚ «Колмак» из Англии‚ «Эксцел» из Канады и целый ряд других. Большей частью вяжущим для этих холодных материалов служит модифицированный полимерами жидкий битум со специальными добавками или эмульсия на его основе‚ что делает такие ремонтные смеси достаточно дорогими – около 200 USD/т при цене вяжущего примерно 1000 USD/т. Однако их привлекательные технологические достоинства (холодная технология‚ длительный срок хранения‚ выполнение работ по сырой поверхности и даже при морозе) вместе с высокой прочностью заделки дефектных мест делают возможным и даже целесообразным их использование на мелком и единичном аварийном ямочном ремонте. Иногда‚ учитывая временный характер и не слишком высокое качество аварийного ремонта‚ умышленно идут на упрощение и удешевление как самого ремонтного материала‚ так и технологии его приготовления и применения. По такому пути пошла‚ например‚ дорожная служба г. Хельсинки‚ которая уже более 20 лет ежегодно выпускает около 3000 т складируемой холодной смеси «Корсал» для неотложного (срочного) ремонта покрытий и временной заделки траншейных разрытий на городских улицах. В ее состав входят щебень (3–8 мм)‚ песок и битумная эмульсия (7–8%). Готовят ремонтную смесь холодным способом в обычной бетономешалке (емкость 3 м3) периодического действия и складируют на открытой площадке. Перед использованием зимой смесь отогревается в теплом помещении. При наличии битумной эмульсии и соответствующей машины или установки целесообразно для аварийного ямочного ремонта использовать уже рассмотренный струйно-инъекционный холодный способ. Однако из-за невозможности сделать тщательную очистку и подготовку выбоины срок службы такой заделки будет значительно ниже‚ чем в обычных нормальных условиях. При отсутствии же требуемой струйно-инъекционной техники заделка выбоины возможна путем ручной ее набивки (втрамбовывания) холодным щебнем (лучше черненым) с последующей его обработкой с поверхности битумной эмульсией простым разбрызгиванием из подручных средств. В итоге получится заделка выбоины щебнем‚ пропитанным битумной эмульсией. Метод пропитки щебня в выбоине‚ но битумом‚ несколько разжиженным и горячим‚ тоже практикуется дорожниками разных стран‚ в том числе России‚ для ликвидации аварийной ямочности. Его отличие от метода пропитки эмульсией состоит в том‚ что сама пропитка выполняется до трамбования щебня. При этом битум нагревают до температуры не ниже 170–180°С. Удовлетворительные результаты можно получить даже при пониженных температурах воздуха (до -5...-10°С). К своеобразным технологическим приемам можно отнести российский метод обратной пропитки‚ в котором нагретый минимум до 170–180°С битум‚ попадая на оставшуюся на дне и стенках выбоин влагу и на сырой щебень‚ вспенивается с кратностью до 4–6 и покрывает тонким слоем поверхность выбоины и частиц щебня. Проникновение битума между частицами и зернами щебня идет снизу вверх‚ поэтому этот технологический прием ремонта получил название «метод обратной пропитки». Его эффективность ограничена температурой воздуха +5...+10°С. При более низких температурах битум плохо и трудно вспенивается. В методе пропитки вместо битума иногда используют полимерные материалы. В частности‚ при ремонте полимербетоном выбоина заполняется щебнем‚ который затем пропитывается жидкотекучим составом на основе полиуретановой‚ акриловой или другой смолы‚ при этом в процессе трамбования остаточная вода отжимается из лунки наверх. Такой ремонт возможен при температуре воздуха от -30 до + 50°С. Движение транспорта открывается через 30 минут. В неблагоприятных погодных условиях (сырость‚ холод) аварийный ямочный ремонт может быть также выполнен влажной органоминеральной смесью (ВОМС)‚ состав и технологию приготовления и использования которой разработали в РосдорНИИ. ВОМС состоит из известнякового или доломитового щебня фракции 5–20 мм (до 40%)‚ песка с модулем крупности не менее 1‚0‚ минерального порошка (6–12%)‚ вяжущего (гудрон‚ жидкий или разжиженный вязкий битум) в количестве 6–7% и воды. Вместо щебня возможно использование отсевов дробления‚ ПГС‚ дробленого шлака. Готовится такая смесь в холодном виде в смесительных установках АБЗ‚ дооборудованных системой подачи и дозировки воды в мешалку. После выгрузки из мешалки готовую смесь при температуре 25–40°С подают на склад‚ где она хранится в штабеле в течение нескольких месяцев. Ремонтируют такой смесью выбоины глубиной не менее 3–4 см. Главное достоинство ВОМС состоит в том‚ что она используется уже в готовом виде по холодной технологии‚ на сухом или сыром покрытии и при температуре воздуха до -10°С. Однако следует иметь в виду‚ что зимой и ранней весной формирование прочной структуры ВОМС в покрытии происходит медленно и трудно из-за частых переходов температуры воздуха через 0°С. Наибольшую прочность этот материал приобретает после полного высыхания‚ но эта прочность не столь велика (в 1‚5–2 раза ниже прочности холодного и в 2‚5–3 раза ниже прочности горячего асфальтобетона)‚ чтобы использовать ВОМС даже на обычном ямочном ремонте покрытий дорог высоких категорий. Лишь аварийный (временный) ремонт покрытий таких дорог допустим этой смесью. Не менее интересную и полезную разработку для ямочного ремонта покрытий‚ в том числе аварийного‚ в свое время сделали в СоюздорНИИ: складируемые асфальтобетонные смеси (САС) на вязких битумах‚ которые можно хранить‚ укладывать и уплотнять в холодном виде. Их готовят на вязких битумах с повышенными тиксотронными свойствами‚ что достигается путем ввода в них специальных пластификаторов (летнее автотракторное дизельное топливо ЛТД и нефтяное сырье СБ для производства вязких дорожных битумов). Но положение с практическим использованием и внедрением САС остается пока таким же‚ как и с ВОМС‚ т. е. не очень удовлетворительным. |

Вытяжка может стать предметом высокого дизайна на вашей кухне

Кухонные вытяжки, пожалуй, самый простой и доступный способ избавиться от запахов при приготовлении пищи и очистить воздух. Они легки в установке и применении, обладают достаточно большим сроком службы и, как правило, не занимают много места, компактно вписываясь в интерьер кухню.

Ассортимент

По большому счету, для профессиональной очистки воздуха вытяжка для кухонь не предназначена. Ни от пыли, ни от пыльцы вытяжка не избавит, для этого существуют специальные воздухоочистители с HEPA-фильтрами, делающие воздух «дистиллированным». Вытяжка борется с продуктами жарки, варки, попутно избавляя помещение от сигаретного дыма и неприятных запахов.

Производителей, предлагающих российским потребителям свою продукцию, великое множество. Ряд компаний специализируется исключительно на вытяжках (Faber, Falmec, Cata, Jetair и другие), также выпускают их практически все известные производители бытовой техники (AEG, Ariston, Bosch, Dako, Electrolux, Gorenje, Hansa, Kupperbusch, Miele, Siemens). Скажем откровенно, вытяжка – не какой-то там сложный, высокотехнологичный прибор, в котором используются последние достижения техники. Основа любого подобного устройства – вентилятор и фильтры. Поэтому простейшие модели стоят $50–100, что, согласитесь, может позволить себе практически любой гражданин нашего отечества. А вообще цена вытяжки (а встречаются модели и по $3 тыс.) во многом зависит от дизайна и имени производителя. И все же некоторые технические характеристики знать не помешает.

Островная вытяжка подвешивается к потолку над плитой, стоящей посередине помещения

Технические особенности

Вытяжка способна бороться с загрязненным воздухом двумя способами – очисткой с помощью фильтров с последующим возвратом в помещение (рециркуляция) или полным его отводом за пределы квартиры. Рециркуляция применяется также в очистителях воздуха и кондиционерах (split-системах), где является дополнительной функцией к охлаждению воздуха. Суть этого способа заключается в том, что воздух проходит через угольный фильтр и затем подается обратно в помещение. Фильтр служит от двух до шести месяцев (в зависимости от типа плиты), и его необходимо периодически менять. Если не сделать этого вовремя, фильтр перестанет очищать воздух.

Эффективнее все же второй способ, когда загрязненный воздух полностью удаляется через воздуховод. Такая проточная вытяжка ничего, в общем-то, не очищает, а просто отправляет грязь на улицу. К сожалению, установить ее не всегда удается, поскольку не во всех квартирах имеются специальные воздуховоды. Использование воздуховодов естественной вентиляции (они-то есть в каждой квартире) может привести к тому, что запахи переместятся к ближайшим соседям, а это их вряд ли обрадует. Также не стоит забывать, что вытяжная вентиляция эффективна лишь в том случае, если взамен удаленного воздуха поступает новый.

советы «ЖС» Рекомендуемая высота установки вытяжки:– для электрической плиты не менее 43 см

– для газовой плиты 65 см

К сожалению, стеклопакеты и современные двери славятся именно тем, что воздух не пропускают. И это правильно: сохраняется тепло, и кухонные запахи не попадают, к примеру, в спальню. Для обеспечения нормальной циркуляции воздуха предлагаются специальные вентиляционные клапаны, но потребители, как правило, обходятся без них.

Итак, вытяжка справляется с загрязнением воздуха, используя один из названных способов. Бывают, правда, и комбинированные варианты, но производители обычно предоставляют возможность установки угольного фильтра в проточную вытяжку в качестве дополнительной функции – по желанию покупателя.

Для удобства пользования вытяжки снабжаются подсветкой

Мощность и звукоизоляция

Для вытяжки наиболее важны два показателя – производительность (мощность) и уровень шума. Первый несложно рассчитать самостоятельно. Считается, что для нормальной вентиляции воздух должен полностью заменяться 10–12 раз в час (рекомендуемая кратность воздухообмена), то есть для кухни объемом 25 куб. м (что при высоте потолка в 2,5 м соответствует площади 10 кв. м), 10-кратный воздухообмен обеспечивается при производительности 25x10=250 куб. м/ч, а 12-кратный, соответственно, при 300 куб. м/ч.

Для потребителя большое значение имеет уровень шума. Однако разобраться в этом не так-то просто. Во-первых, следует понимать, что абсолютно беззвучных вытяжек не бывает. Во-вторых, производители указывают характеристики звучания своего изделия, исходя из результатов собственных испытаний, проводящихся в неком идеальном режиме эксплуатации. Иногда эти цифры означают минимальный уровень шума, а при максимальной нагрузке вытяжка будет звучать гораздо громче. По утверждениям специалистов, идеальный уровень шума – 50–65 дБ (шум прибоя равен 72 дБ, а человеческой речи – в среднем 76 дБ).

Большинство производителей постоянно придумывает разнообразные системы, позволяющие снизить уровень шума. Обычно речь тут идет об усовершенствовании вентиляторов. Но, как ни странно, на долю двигателя приходится лишь 15–20% шума, а остальное создается прогонкой воздуха внутри труб, диффузором и ротационной системой. Как же быть? Если есть возможность послушать, как работает вытяжка в магазине, не стесняйтесь попросить продавца прогнать ее «на максимуме» не менее двух минут.

Каминная (купольная) вытяжка монтируется на стене и напоминает кожух над камином

Где висит?

Вытяжка нередко становится элементом кухонной мебели и немаловажной деталью интерьера. Поэтому часто ее покупают вместе с мебелью для кухни, подбирая под определенный стиль, цвет.

По способу монтажа вытяжки разделяются на четыре вида: свободно устанавливаемые, интегрированные, каминные и островные. Свободно устанавливаемая вытяжка крепится к стене, не имея над собой никаких полок. Можно смонтировать над ней короб в виде кухонной полки с вырезанным дном, через которое выводится воздух. Интегрированная вытяжка полностью «прячется» в кухонную полку, часть ее при необходимости выдвигается наружу.

Наиболее интересная с точки зрения дизайна – каминная или купольная вытяжка, укрепляемая на стене и напоминающая кожух над камином. Благодаря своим притягательным формам она становится неотъемлемой частью интерьера, а иногда и его центром. Островная вытяжка предназначена для просторных кухонь.Она подвешивается к потолку, над рабочим столом, стоящим посередине помещения. Есть еще вытяжки, которые вообще никуда не вешаются. До поры до времени они прячутся в рабочем столе, а при приготовлении «особо чадящей» пищи, к примеру на гриле, выдвигаются из него.

Установка

Установить вытяжку можно самостоятельно. Особенно просты в этом смысле рециркуляционные модели – их монтаж не требует никаких особых навыков. Очевидно: чем ниже над плитой установлена вытяжка, тем эффективнее она справляется с текущим загрязнением воздуха. Однако особенность этого аппарата заключается в том, что работать ему приходится в экстремальных условиях – при высокой температуре и под градом раскаленных капель жира. Если расстояние между вытяжкой и плитой слишком мало, возникает опасность перегрева прибора и даже возгорания скопившегося на фильтре жира.

Еще один немаловажный момент – размеры вытяжки. Наиболее эффективно вытяжка для кухонь работает в том случае, если ее воздухоприемный зонт в плане полностью закрывает плоскость плиты. Тогда утечка загрязненного воздуха оказывается минимальной. Поэтому особенно популярны у покупателей модели с шириной зонта равной ширине стандартных варочных панелей 60 см или 90 см.

мнение продавца Олег СЕРОШТАН

коммерческий директор «Faber-Россия»

Очень большое значение имеет производитель. Лучше покупать товар известной торговой марки или продукцию фирмы, выпускающей исключительно вытяжки. Кстати, около 70% вытяжек делается в Италии. Проверьте, указана ли на коробке и корпусе страна-производитель. Выбрав понравившуюся модель, попробуйте сами понажимать кнопки управления мотора и подсветки, снять и поставить жировые и угольные фильтры. Прислушайтесь к своим ощущениям – удобно ли? Купив вытяжку, не поленитесь сразу приобрести запасные сменные фильтры и другие аксессуары.

Сергей ГОРЯЧЁВ

руководитель городского отдела продаж компании «Аванти СПб»

Нужна вытяжка или нет – решайте сами, но следует помнить о том, что продукты разложения, образующиеся при приготовлении пищи и горении, вредны не только для вашей мебели, но и для вашего здоровья. Вытяжка не только избавляет дом от неприятных запахов, но и позволяет содержать кухню в чистоте. В последнее время на российский рынок стали поступать вытяжки, изготовленные в странах юго-восточной Азии и Ближнего Востока. Нередко поставщики данного товара выдают его за продукт, производимый известными итальянскими фирмами или якобы производимый в Европе. В связи с этим, хотим предостеречь покупателей от покупки некачественного товара.

Стоимость

Как уже говорилось, цена вытяжки в немалой степени связана с ее внешним видом, дизайном. Но на стоимость влияет и наличие разнообразных технических элементов, как то: сенсорное управление, дымоулавливающие датчики, индикатор загрязнения фильтра, галогенное освещение, таймер, количество скоростей (режимов работы) и т. п. Недорогие модели оснащаются минимальным количеством функций, лампочками накаливания, механическим управлением. Не забывайте, что вытяжка работает в экстремальных условиях и нуждается хотя бы в минимальной заботе. По меньшей мере, изредка придется промывать многоразовый жировой фильтр вручную или в посудомоечной машине (температура воды – 60°С). По прошествии некоторого времени придется очистить корпус мотора и лопасти (крыльчатку) вентилятора от жира и пыли. Хорошо, когда производитель позаботился об удобстве ухода за своим изделием, максимально облегчив доступ к его внутренним деталям.

|

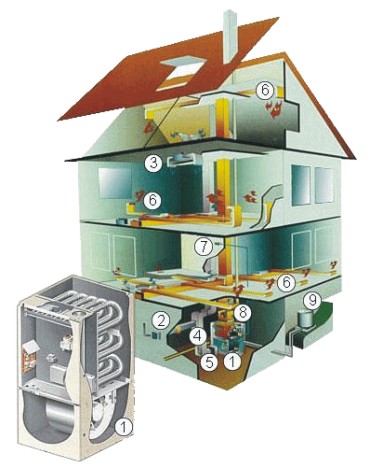

Большая часть энергии, подводимой к дому для горячего водоснабжения, освещения, приготовления пищи и подогрева воздуха, расходуется на отопление дома. Выбор системы отопления дома зависит от вариантов электроснабжения (однофазное, трехфазное, допустимая мощность), подводки магистрального газа и т.п. Но в любом случае, какую бы систему теплоснабжения дома вы ни использовали, одно из главных условий эффективного отопления дома — экономия расходуемой энергии. Какими способами можно экономить энергию и как это осуществить?

Прежде всего, улучшением теплоизоляции (увеличение слоя теплоизолирующего материала, многослойное остекление). Для предотвращения больших колебаний температуры при непрерывной работе отопительных систем необходима наружная теплоизоляция стен; окна и двери должны быть уплотнены специальными материалами. Подсчитано, что около 40% всех теплопотерь в зданиях происходит через наружные стены, выполненные из однослойных конструкций сплошной однородной структуры. Сейчас широкое применение находят многослойные бетонные стеновые панели и многослойные кирпичные стены с утеплителями.

| Утепление фасадов

Существует несколько основных систем утепления фасадов: легкая штукатурная система, тяжелая штукатурная система, система вентилируемого фасада, система колодцевой кладки. Утепление фасадов легкой штукатурной системой необходимо выполнять без ошибок в процессе монтажа. |