Помещения. Помещение, где будет укладываться линолеум, должно быть чистым, полностью закрытым, температура должна поддерживаться постоянной за 2 суток до укладки и в течение такого же периода после укладки полов при влажности не выше 60% и температуре как минимум 180С. Рулоны линолеума должны стоять вертикально, этикеткой кверху, чтобы можно было легко прочитать номерной индекс расцветки, рулона и партии.

Пол. Прежде всего, необходимо снять плинтуса. Поверхность основания должна быть полностью чистой. Не забудьте очистить поверхность от бугорков цемента или клея от предыдущего покрытия. Чтобы убедиться, что пол совершенно ровный воспользуйтесь уровнем. Основание должно быть сухим, чистым, без пыли и жирных пятен. Не рекомендуется настилать новое покрытие поверх старого.

|

Если линолеум настилать на стену. Перед установкой покрытия стен основание стены выравнивается шпаклевкой, чтобы получить ровный шов. Для выравнивания пользуйтесь водостойкой шпаклевкой.

В любом случае, при подготовке к настилу линолеума требуется:

– удалить остатки;

– заделать отверстия выравнивающим составом;

– отшлифовать.

|

Уложите напольное покрытие так, чтобы рисунок лег параллельно самой длинной из стен. Если при настилке покрытия нужно уложить несколько рулонов, проверьте, чтобы направление ворса было в одну и ту же сторону, и чтобы рисунок совпадал. Разгладьте покрытие руками так, чтобы оно плотно прилегало к основанию. Для линолеума рекомендуется применять мягкую щетку.

Номерной знак производителя служит для подбора правильного рисунка при установке. Сохраняйте наклейку каждого рулона до окончания работ. Если это возможно, листы можете переворачивать.

Инструменты для укладки линолеума. Вам понадобятся следующий инструмент: пылесос, средство для удаления жирных пятен, скальпель для удаления налипших частиц, бритвенный нож и запасные лезвия, металлическая линейка, массивные ножницы, щетка, шпатель, специальный клей или двусторонняя клейкая лента, уровень, валики, клеевая мастика или двусторонняя клейкая лента для винила, специальный клей для заделки стыков. Для раскроя требуются специальные ножи со сменными лезвиями: трапециевидные лезвия служат для разметки, а крючкообразные – для окончательной отрезки.

|

Замеры нужно производить по самой большой длине и ширине помещения, включая дверные проемы, с запасом в 10 см с каждой стороны. Пытайтесь избегать швов. Там, где невозможно обойтись без стыков, подгоните материал для полного совпадения рисунка.

Приобретайте рулоны из одной партии, чтобы цветовое различие было минимальным. Для определения необходимого количества материала необходимо знать длину и ширину полос. При диагональной укладке образуется большое количество отходов, чем при параллельной; в косоугольных или круглых помещениях – больше, чем в прямоугольных.

Полотна рисунчатых линолеумов располагают в продольном направлении с точным совпадением рисунка. На деревянных основаниях полотна линолеума укладывают вдоль досок, при этом их стыки должны находиться на середине целой доски.

2. Подгонка линолеума по основанию, загибание и углы

Нанесите на стены маркировку карандашем на высоте 10 см от пола там, где должно загибаться покрытие. Нанесите немного клея на пол. Пока клей загустевает, нарежьте листы с запасом. Когда примерите материал, нанесите крестообразную метку на обратной стороне материала и на полу, чтобы отметить центр. Это поможет Вам разместить листы в правильном положении. Крестообразная маркировка должна совпадать при укладке. При укладке маркировка на листе и полу должна совпадать. Отогните и освободите листы линолеума, покрывающие половину помещения.

|

Вокруг труб около стен разрежьте лист линолеума и обожмите его около трубы, сделав манжету. В тесных или узких промежутках между трубой и стеной сделайте разрез. Вокруг сливных и других труб обогните материал и нанесите линии на материале, обозначив центр трубы. Прорежьте отверстие на 25 мм меньше диаметра трубы. Вырежьте отверстие в начале загиба. Обрежьте излишки материала крюковым ножом таким образом, чтобы открыть промежуток между стеной и трубой.

3. Укладка линолеума

Полотна мраморовидного и одноцветного линолеума рекомендуется укладывать по направлению света, т.е. перпендикулярно наружным стенам с окнами. В этом случае швы почти незаметны и пол кажется монолитным.

|

В помещениях небольшой площади (до 20 м2) линолеум укладывают насухо, т.е. без приклеивания, в виде дорожки. После просушки мест ремонта, пол тщательно подметают и раскатывают рулон линолеума.

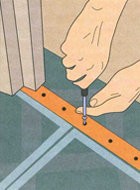

Кромки линолеума крепят к основанию. К деревянному основанию их можно просто прибить толевыми гвоздями с интервалом приблизительно 5 см. Для предотвращения разрушения кромок с течением времени их крепят к основанию с помощью алюминиевых полос с предварительно просверленными и раззенкованными под размер шляпки гвоздя или шурупа, отверстиями. В бетонных основаниях необходимо предварительно просверлить или пробить в основе отверстия под пробки, в которые впоследствии будет вкручиваться шуруп. Выкройте кусок нужного размера, сделав допуск на подбор рисунка, режьте небольшими надрезами, а внутренние углы – срежьте по диагонали, заправьте материал в угол.

Линолеум нарезают кусками нужной длинны, и дают вылежаться и укладывают линолеум. Обломанные кромки прирезают. Места стыкования полотен приклеивают или прибивают гвоздями, а затем ставят на место плинтуса. Для приклеивания стыков используют также двухстороннюю липкую ленту. Края при такой укладке прикрываются по периметру плинтусами, а швы проклеиваются двухсторонним скотчем.

|

Клей обычно наносится специальным шпателем В1, обеспечивающим расход 400–450 гр/м2. Обязательное условие – полное покрытие клеем всей площади основания.

Вариант первый. Тыльную сторону линолеума и основание пола грунтуют. Если возможно, полотна переносят в другое помещение и укладывают тыльной стороной вверх. Освободившееся основание пола грунтуют. Наносят грунтовку с помощью кисти равномерным слоем без пропусков.

Через сутки или двое основание или тыльную сторону одного полотна намазывают мастикой, переносят на место, стелят на пол и приглаживают. Так же наклеивают и другие полотна. При настилке линолеума используйте валик. Для того чтобы напольное покрытие оптимально прилегало к стене, прижмите его по периметру шпателем или любым другим тупым инструментом.

Если полотна линолеума нельзя перенести в другое помещение, их складывают одно на другое тыльной стороной вверх, освобождая часть основания для грунтовки. Грунтовку пола и наклейку линолеума выполняют так же, только оставшиеся полотна перекладывают на уже наклеенное полотно.

|

Если линолеум наклеивают на масляно-меловой мастике, основание грунтуют олифой, а если на битумных или резинобитумных мастиках - теми же мастиками, но разведенными бензином (на 1 часть мастики добавляют 2-3 части бензина).

Для того чтобы клей был нанесен равномерно и именно в том количестве, которое необходимо для наклейки каждого конкретного типа покрытия, необходимо воспользоваться зубчатыми шпателями.

Приклеив линолеум, его необходимо или прокатать тяжелыми специальными валиками или притереть с помощью пробковой доски. Делается это как для удаления пузырей, так и для равномерного распределения клея под покрытием. Для приклеивания ПВХ-покрытий необходимо использовать акриловый дисперсионный клей или клей, рекомендованный компанией-производителем покрытия, иначе покрытие можно испортить.

Готовим мастику сами

Масляно-цементно-меловая мастика готовиться из 36 частей олифы, 47 частей тонко молотого сухого мела, 17 частей портландцемента. Тщательно перемешайте мел и цемент, просейте через сито и смешайте с олифой. Применять можно через 24 часа после приготовления. Расход мастики составляет 1–1,2 кг на 1 кв. м. Применяется для наклейки на деревянный или бетонный пол глифталевого линолеума на тканевой основе.

Лакомеловая мастика готовится из 40 частей масляно-смоляного лака который смешивают с 60 частями тонко молотого сухого мела. На эту мастику наклеивают глифталевый линолеум. Время высыхания клеящего вещества составляет 3–5 суток. При приклеивании необходимо избегать попадания воздуха под покрытие.

|

|

|

|

4. Заделываем швы

По краям покрытие прижимают плинтусами. Если не хочется отрывать плинтуса, то можно вплотную к нему набить штапик или галтель, который прижмет линолеум, а потом покрасить его под цвет плинтуса.

Если стыки находятся находящимися на видном месте в помещении, то можно приклеить в месте соединения куски линолеума на двусторонний скотч или при помощи «холодной сварки» на спецклей. Холодная сварка производится путем заполнения шва специальным клеем (одного с покрытием цвета или прозрачного).

|

|

|

|

Также можно использовать ленту «линолеумного профиля». В нее с двух сторон вставляется покрытие, лента сама его сжимает. При настилке линолеума для заделки швов используйте специальный прозрачный клей – жидкость для спаивания швов. Сварка стыков производится специальным прибором (феном) или сварочным автоматом. Стыки на линолеуме нужно заделывать на следующий день после его укладки, после того, как линолеум разровняется . В случае более ранней сварки стыков возможно необратимое нарушение свойств клея в районе нагрева и может привести к дефектам кромки шва.

5. Укладка линолеума с рисунком

Линолеум с рисунком наклеивают так, чтобы орнамент точно совмещался по кромкам. Существуют два способа настилки линолеума с рисунком, но сначала у полотен точно обрезают кромки с помощью ножа и линейки. Если укладывают два полотна, то обрезают только те кромки, которые стыкуют, если три или более - в средних полотнах обрезают кромки с двух сторон.

С давних времен человек начал возводить заборы, которые выполняли роль преграды от врагов и хищников. Сегодня, приобретая загородный участок, люди первым делом начинают задумываться о возведении забора, чтобы придать участку форму и обозначить границы владений. При строительстве забора для дачи не требуется наличия особенных умений и навыков строителя, поэтому построить его может почти каждый второй.

Разновидности заборов для дачи

В зависимости от строительных навыков, материальных возможностей и дизайнерской задумки различают несколько вариантов ограждений. В частности, бывают заборы из кирпича, бетонных панелей, природного камня, металлической сетки, профнастила и деревянные заборы для дачи. В современном «заборостроении» большую роль играет желание построить забор красивым и надежным. В связи с этим часто встречаются заборы, которые выполнены с использованием природных материалов и оригинального стиля. Довольно популярны ограждения — живые изгороди из разных растений, которые служат гармоничным дополнением любого дачного сада. Они, при грамотном оформлении, позволяют создать удивительную атмосферу объединения с природой. Хорошо когда забор гармонирует с общим стилем участка. Например, если в оформлении дома использовался кирпич, то органичный архитектурный ансамбль обеспечит забор с кирпичной кладкой. Дом, сделанный из дерева, прекрасно будет смотреться с деревянным забором или забором-частоколом.

|

|

Нюансы строительства забора для дачи

Строительство забора своими руками считается довольно трудоемким процессом. В долговечности конструкции забора большую роль играет надежность опорных конструкций. Важно правильно построить фундамент для забора, правильно установить опоры и профессионально их закрепить. При строительстве забора по старинке, при закапывании деревянных или металлических столбов в землю, появляются перекосы под воздействием движения почвы и воды. Поэтому по истечение пяти-десяти лет опоры забора прогнивают, и забор наклоняется. Подобный забор можно использовать только в качестве временного сооружения.

Фундамент

Для того чтобы забор прослужил долгие годы, необходимо основательно подойти к его строительству. Гарант надежности и прочности забора — правильно возведенные опоры забора и правильно заложенный и надежный фундамент. Фундамент забора бывает столбовой и ленточный. Последний заливают на пучинистых почвах, под тяжелые конструкции забора, для создания полностью огороженной территории, для исключения проникновения диких зверей и разной живности. Ленточный фундамент считается надежным и долговечным. Столбовой фундамент более экономичный, он прекрасно подходит для большей части легких ограждающих конструкций. Деревянные заборы для дачи, возводимые на столбовом фундаменте, обрабатываются специальными составами, которые препятствуют загниванию. Забор, построенный правильно на столбовом фундаменте, так же долговечен, как и забор, возведенный на ленточном.

Деревянный забор для дачи

Ассортимент деревянных заборов невероятно разнообразен. В зависимости от конструкции деревянные заборы делятся на несколько видов. Это могут быть штакетники, плетень, дощатый забор и частоколы, которые сейчас практически не встречаются.

- Частокол — это огромное количество бревен, которые вбиты в ряд.

- Штакетник состоит из двух горизонтальных перекладин и вбитых вертикально досок.

- Дощатый забор — это уникальное решение. При этом доски располагаются плотно друг к другу. С первого взгляда может показаться, что он является однообразной и скучной конструкцией. Однако ее можно превратить в произведение искусства, используя узоры, декоративные элементы и краски.

Дерево прекрасно подходит для забора из-за наличия основных качеств — прочности, легкости и надежности. Еще недавно он считался очень капризным и сложным материалом. Под воздействием внешней среды с годами дерево быстро теряет красивый внешний вид, такой забор следует периодически подкрашивать.

Однако, научный прогресс «подсказал» прекрасный материал для обработки дерева, поэтому прошлые недостатки с легкостью устраняются, материал не портится и не потеряет красивого вида. Ученые создали смеси, после обработки которыми у забора увеличивается срок эксплуатации, он становится устойчивым к паразитам, грибкам и влажной среде.

При наличии качественных материалов, элементарном уходе и правильной установке деревянная изгородь прослужит не менее тридцати лет. Установленные деревянные заборы легко ремонтируются. Поврежденные без проблем заменяются новыми, а огромный ассортимент растворов и средств помогает сохранять внешний вид такого ограждения.

Заборы для дачи из профнастила

Сегодня среди существующих ограждений заборы из профнастила считаются самыми практичными. Они являются прочными и надежными, прекрасно защищают участок от животных и появления непрошеных гостей, кроме того, считаются достаточно экономичным сооружением.

Обычно при строительстве заборов применяют профнастил, имеющий цветное полимерное покрытие, которое обеспечивает прекрасную коррозионную стойкость, привлекательный внешний вид и разнообразную концепцию оформления участка.

Профнастил — это профилированный лист, изготовленный из оцинкованной стали, который покрыт слоем декоративного полимера или без него. Заборы для дачи из профнастила, благодаря простоте и универсальности применения, стали наиболее востребованными и популярными в области современного строительства. Существуют различные марки профлиста, которые отличаются формой и высотой профиля, толщиной стали, полезными и габаритными размерами листа.

|

|

Полимерное цветное покрытие является дополнительной защитой от коррозии. Различают несколько видов полимерных покрытий, в том числе полиэстер, пурал, матовый полиэстер, ПВДФ и пластизол. Они обеспечивают стойкость забора к погодным и химическим воздействиям. К основным достоинствам забора из профнастила можно отнести прочность материала, его долговечность, сравнительно невысокую стоимость, несложную установку. Этот забор не требует дополнительного ухода. Из минусов можно выделить только трудоемкий строительный процесс.

Металлический забор для дачи

Металлические заборы для дачи считаются наиболее прочными и распространёнными ограждениями для промышленных территорий, режимных объектов, парковок и на коттеджных участках. Изготавливают металлические ограждения из профильной трубы, имеющей разный диаметр, или металлических прутиков. Уход за такими ограждениями заключается в их обработке антикоррозийными составами, что осуществляется один раз в несколько лет. Использование разнообразных декоративных элементов помогает металлическим ограждениям дополнять любой архитектурный ансамбль. Они придают уникальность стилю дома.

Преимуществами этого забора считается прочность и долговечность материала, невысокая стоимость, простая установка и отсутствие ухода. Независимо оттого, какой забор вы выбрали для своей дачи, главное, чтобы он подходил по стилю и создавал на участке единый ансамбль.

Богатый ассортимент современных строительных материалов порой ставит будущих домовладельцев в тупик: что лучше? Ошибиться в выборе основного строительного материала для дома никак нельзя, ведь от него зависит и внешний вид постройки, и ее качественные характеристики: прочность, долговечность, теплозащитные свойства, микроклимат и, что тоже немаловажно, стоимость.

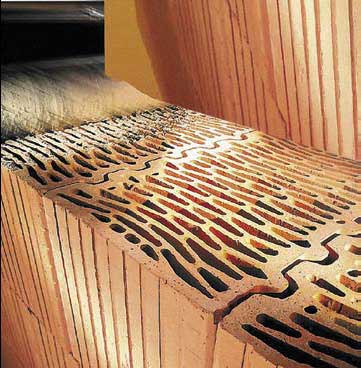

Поризованный кирпич не только сохраняет тепло в доме, но и является долговечным и прочным строительным материалом

С чего начать, выбирая материал для стен? Скорее всего, с изучения не столько собственных ощущений, сколько свойств строительных материалов. Принято считать, что «физики» частного домостроения предпочитают кирпич, а «лирики» – дерево. Но в данном случае лучше прослыть практиком и подойти к вопросу с большим информационным багажом и калькулятором.

На сегодняшний день наиболее популярными материалами в частном домостроении являются традиционный керамический кирпич и газобетон. О свойствах газобетона мы уже рассказывали на страницах нашего издания, сегодня же хотим обратить ваше внимание на кирпич, – но не на простой, а на теплый кирпич.

Взять лучшее

Теплым новое поколение кирпича называют за его великолепные теплоизоляционные свойства. Этот материал появился на рынке всего около сорока лет назад. Технология была разработана европейскими технологами и инженерами как ответ на необходимость экономии тепла и использования энергосберегающих материалов. Конечно, для истории такой короткий срок подобен мгновению, поэтому этот кирпич еще не настолько распространен в России, как в Европе, и не завоевал такую популярность, как традиционный кирпич, хотя для этого есть все основания: в европейских странах из теплой керамики строят дома давно и успешно.

Теплый кирпич взял от обычного кирпича все самое лучшее. А что традиционно привлекает застройщиков в домах из кирпича? Прочность, проверенная тысячелетиями: древние постройки из этого строительного материала – наглядное тому доказательство. Экологичность – характеристика значимая и также неоспоримая, так как состав кирпича известен каждому школьнику: это смесь песка и глины, обжигаемая в печи, то есть все компоненты – натуральные. Кирпич не создает ограничений для архитектурной фантазии – из него можно возводить самые оригинальные и сложные строения. Кроме того, этот материал обладает свойствами естественного кондиционера и отвечает за благоприятный микроклимат в доме.

Недостатки кирпича – длительность укладки и достаточно высокая стоимость. Их-то и нет у кирпича нового поколения – теплого или поризованного.

МНЕНИЕ АРХИТЕКТОРА Кира Лисенковская, архитектор (АМ «Квадрат»):– На мой взгляд, применение для строительства коттеджей поризованного керамического камня – это наилучший вариант. Подкупают, в первую очередь, прочностные характеристики этого материала, вполне сопоставимые с характеристиками традиционного кирпича. Крупный формат блоков позволяет затрачивать меньше времени на производство работ. Коэффициент теплопроводности поризованных камней меньше, чем у аналогичных материалов. Пожалуй, можно отметить только один минус отечественного производства – не идеальная геометрия изделия, хотя при строительстве подобные погрешности скрываются внутри стены.

Продвинутый собрат

Итак, поризованный кирпич отличается от простого кирпича пористой структурой, большим размером, меньшим весом и повышенными теплоизоляционными свойствами. За счет чего это стало возможно? Дело в том, что тело поризованного кирпича пронизано множеством мелких пор. Они образуются за счет добавления в керамическую массу древесных опилок, которые при равномерном сгорании и формируют столь важные пустоты – поры. Воздушная прослойка, которая появляется в стенах из поризованной керамики, позволяет долго сохранять тепло, избежать перепадов температур и сократить энергозатраты на отопление дома. Особые микропоры быстро отводят влагу из кирпича, обеспечивая естественное кондиционирование. Но давайте по порядку.

Итак, этот кирпич теплый. Как и в случае с газобетоном, при оптимально подобранной толщине стен из такого материала не потребуется их дополнительно утеплять. Утеплители при строительстве используются для того, чтобы, снизив толщину стены, сохранить хорошие теплоизоляционные свойства. Для других материалов это вынужденная мера, требующая дополнительных средств и времени. Поризованный кирпич за счет своей легкости не дает излишней нагрузки на фундамент, поэтому стена из него может быть той толщины, которая необходима. В то же время за счет исключительных свойств теплого кирпича не требуется выкладывать стены метровой толщины – строительные нормативы по теплоизоляции будут соблюдены при толщине стен в 51–64 см.

При достаточно высокой стоимости поризованный кирпич косвенно влияет на сокращение общих расходов на строительство. Так, меньшая нагрузка на фундамент означает и то, что средств на его устройство потребуется меньше. Использование теплого кирпича большого размера позволяет сократить и расход раствора, ведь количество растворных швов сокращается. Более того, на боковых гранях поризованных камней существуют пазы и гребни, которые вообще избавляют от необходимости выполнять вертикальные растворные швы, что, опять же, улучшает теплозащитные свойства кладки, так как исключает появление «мостиков холода».

МНЕНИЕ АРХИТЕКТОРА Ирина Кириллова, архитектор:– Поризованный кирпич – это очень удачная альтернатива всевозможным сложным и громоздким строительным технологиям. Например, таким, как многослойные стеновые конструкции с различными утеплителями, навесные фасадные системы и прочее, на устройство которых затрачивается много дополнительного времени и труда. Но, учитывая высокие цены на поризованный кирпич, думаю, спрос на него будет расти небыстро. Отечественных производителей мало, и, как следствие, конкурентов нет.

Владимир Тарасов, руководитель «Архитектурно-Дизайнерской Студии «Альфаплан»:Поризованный кирпич хорошо известен петербургским заказчикам. Плюс поризованного кирпича – его проверенная веками и безусловная долговечность. Второй плюс – это более высокие прочностные характеристики, чем у газобетона, из конкуренции с которым он, собственно, и зародился. Недостаток – недотягивает до газобетона по своим теплотехническим характеристикам.

Размер

То, что с легкими крупноформатными блоками легче и быстрее работать, очевидно. Так, например, по расчетам одной из компаний-производителей, бригада из 4 человек за 5–6 часов выкладывает до 15 кубов кладки из поризованного кирпича! Но есть еще несколько преимуществ кирпича большого размера. Чем кирпич больше, тем он теплее, так как пустот в нем тоже больше. Используя блоки большого размера, можно также нивелировать возможные неровности стен, которые, в свою очередь, из многорядных превращаются в однорядные – сложенные из блоков, длина которых соответствует толщине стены.

|

Керамический поризованный блок Porotherm Wienerberger |

Комментарии специалистов Алексей Онищенко,

специалист Управления маркетинга

кирпичного объединения «Победа ЛСР»

Дмитрий Ким, менеджер по продукту компании

«Винербергер Кирпич»

О толщине стен и не только

– В чем отличие поризованных блоков «Винербергер» от отечественной продукции, например Rauf?

Дмитрий Ким: Если сравнивать с продукцией европейских заводов, то отличие в технических параметрах и технологии обработки. Европейские заводы «Винербергер» в основном переходят на выпуск шлифованных блоков с улучшенными теплоизоляционными характеристиками. Разница еще и в форме пустот и пазогребенного соединения, плотности блоков, прочности. Российские аналоги более прочные: марка прочности М100–М125.

Алексей Онищенко: Принципиальных отличий кирпича Rauf от иностранных крупноформатных кирпичей нет. Однако некоторые детали есть. Во-первых, в России иные требования по теплотехнике, нежели в других странах, поэтому, чтобы из крупноформатного кирпича можно было построить однородную стену без дополнительного утепления, такой кирпич должен соответствовать всем российским теплотехническим нормам. А во-вторых, в России есть уникальный кирпич, который в Европе не выпускают. Например, мы изготавливаем крупноформатный сверхпоризованный кирпич Rauf 10,8 NF, толщина стены из которого составляет порядка 40 см, и при этом стена отвечает всем теплотехническим нормам. Таким образом, отличие российского крупноформатного поризованного кирпича Rauf от иностранного в том, что он лучше подходит к использованию в российских условиях.

– Насколько сопоставимы затраты при строительстве дома одинаковой площади из газобетона и теплого кирпича без отделки?

Д. К.: Разница заключается в стоимости самого материала стен. Отделочные материалы могут быть одни и те же. Стоимость работ также сопоставима. По нашим расчетам, газобетон дешевле поризованной керамики на 10–20%. Если рассматривать стоимость дома в целом, то разница составит менее 5%.

А. О.: Затраты на дом корректно разделить на три составляющих: себестоимость строительства, стоимость ремонтных работ в процессе эксплуатации и стоимость отопления. По себестоимости строительства газобетонный дом дешевле дома из крупноформатного кирпича на 10–15%. По стоимости ремонтных работ, которые необходимо будет осуществлять в процессе эксплуатации дома, кирпичный дом дешевле газобетонного на 5–10%. Затраты на отопление газобетонного дома незначительно превышают затраты на отопление кирпичного дома. Итого, стоимость дома из газобетона дешевле кирпичного на 5–7%. Однако не стоит забывать, что кирпичный дом – это не только дом для проживания, это еще и инвестиции в будущее, это забота о собственном здоровье и здоровье своих близких, это престиж и статус.

– Какой толщины должны быть стены «правильного» дома из теплого кирпича?

Д. К.: Если придерживаться нормативов, то стена должна быть толщиной 510 мм плюс отделка. Если исходить из требований комфорта для проживания, то достаточно 380 мм плюс отделка.

А. О.: Оптимальная толщина стены из поризованного кирпича составляет 510 мм, что соответствует одному кирпичу Rauf формата 14,5NF со штукатуркой. Теплотехнические характеристики такой стены полностью соответствуют современным требованиям. При этом возведение дома осуществляется достаточно быстро за счет сокращения времени кладки.

Кто производит

На строительном рынке Петербурга и Ленинградской области присутствует поризованный кирпич нескольких производителей. Познакомимся с некоторыми из них.

Rauf. Одним из безусловных лидеров в производстве поризованного кирпича является объединение «Победа ЛСР» – теплая керамика изготавливается на единственном в России полностью автоматизированном кирпичном заводе «Победа» под Петербургом. Здесь производится поризованный кирпич под торговой маркой Rauf. Кирпич Rauf производится по технологии, разработанной в Германии в 70–80-х годах прошлого века, для того чтобы сделать кирпич более теплым и энергосберегающим. Кирпич Rauf изготавливается из кембрийской голубой глины, «Победа ЛСР» владеет собственными карьерами под Петербургом. Несмотря на то, что производитель отечественный, вся продукция завода изготавливается на оборудовании ведущих европейских фирм.

Ассортиментный ряд Rauf включает поризованные камни различного формата: 2,1NF, 4,5NF, 10,8NF, 11,3NF и 14,5NF. NF – это размер традиционного кирпича, а камнем называется кирпич, превышающий формат 2NF. Для возведения внешних стен наиболее эффективным будет использование крупноформатного поризованного кирпича Rauf формата 14,5NF. А в качестве доборных, то есть предназначенных для углов и проемов, к нему подойдут кирпичи форматов 10,8NF и 11,3NF.

Porotherm. Торговая марка австрийского концерна Wienerberger, мирового лидера по производству керамического кирпича и черепицы. Концерн «Винербергер» вырос из небольшого австрийского предприятия, основанного в 1819 году в районе Винерберг города Вены. Сейчас компания представлена более чем 245 кирпичными заводами в 26 странах Европы и США и является крупнейшим в мире производителем керамического кирпича Terca и черепицы Koramic.

В России поризованные блоки производит компания «Винербергер Кирпич» – дочернее предприятие концерна «Винербергер АГ», основанное в 2003 году. Первый завод «Винербергер Кирпич» находится в 90 км от Москвы, во Владимирской области, рядом с деревней Кипрево. На сегодняшний день основная продукция завода – поризованный камень 2,1NF, а также крупноформатные камни Porotherm 12 и Porotherm 25. В ближайшее время планируется освоить выпуск Porotherm 38 и Porotherm 51.

Bergmann Ziegelwerke. Новый немецкий завод по производству крупноформатной теплой керамики, продукцию которого на российском рынке представляет компания «Брокстрой». Завод выпускает крупноформатные блоки трех типов: нешлифованные, шлифованные, шлифованные с базальтовым наполнителем. Как заявляют в «Брокстрое», немецкие блоки, в отличие от блоков российского производства, имеют феноменально низкую теплопроводность (λ от 0,08) при сохранении высокой прочности. За счет низкого коэффициента теплопроводности появляется возможность делать теплые стены гораздо тоньше, чем в случае с российским теплым кирпичом. Уменьшение толщины стены позволяет сэкономить на фундаменте, стоимости работ и материалов, а также несколько увеличить внутреннее пространство помещений. При применении шлифованных крупно- форматных блоков можно вообще отказаться от использования цементного раствора.

Блоки собираются на специальный клей (поставляется бесплатно), что также увеличивает тепловое сопротивление стены, скорость строительства и позволяет экономить на кладочном растворе и его изготовлении. Как заявляют поставщики, все это позволит сэкономить минимум 500 тыс. рублей на строительстве дома площадью 200–300 м².

Развитие угледобычи характеризуется все возрастающей интенсификацией нагрузки на очистной забой шахты. Суточная добыча угля из забоя, оснащенного современным механизированным комплексом типа МКД-90, из пласта мощностью 2 м составляет 3000 т/сутки и более. При такой добыче шахта с годовой добычей 4–5 млн тонн угля должна иметь порядка 4–5 очистных забоев, оснащенных современными комплексами. Интенсификация добычи позволяет обеспечивать снижение стоимости добываемого угля за счет повышения производительности труда шахтеров, сокращения затрат на транспортные и капитальные расходы, сокращения количества шахт, а следовательно, и затрат на поддержание их структуры (подъездных путей, зданий, сооружений и т.д.). Немаловажный фактор интенсификации – это повышение безопасности ведения очистных работ и т.д.

В ближайшее время во всем мире магистральным направлением развития угольной отрасли станет создание угледобывающих предприятий типа «лава-шахта», что означает необходимость доведения добычи из очистного забоя до уровня 10000 т/сутки и более. Важнейшим условием для этого является обеспечение необходимого фронта работ, то есть своевременная подготовка очистных забоев. За период отработки действующей лавы должна быть подготовлена и оснащена оборудованием новая.

Поэтому очень значимым представляется обоснование перспективных направлений совершенствования проходческой техники, способной существенно увеличить темпы проходки.

Прогноз требуемых темпов проходки

Для обеспечения условия непрерывности добычи с заданным уровнем необходимо, чтобы к моменту окончания работы лавы была подготовлена новая. Т.е. соблюдалось условие

Тпл < Тол,

где Тол – количество рабочих дней для отработки лавы;

Тпл – длительность подготовки вентиляционного и откаточного штреков.

Величина Тол может быть определена:

где γ – плотность угля в целике, т/м3;

m — мощность пласта, м;

Lл – длина лавы, м;

LC – длина отрабатываемого столба, м;

Qсут – суточная добыча из лавы, т/сут.

Длительность подготовки вентиляционного и откаточного штреков при одновременном проведении принимается по зависимости:

где V – суточные темпы проходки штреков, м/сут; Тм – затраты времени на нарезку лавы и монтаж механизированного комплекса.

С учетом вышеизложенного:

откуда требуемая скорость проведения выработок по заданной суточной добыче из очистного забоя составит:

Для оценки требуемых темпов проходки были рассчитаны их значения в зависимости от суточной добычи лавы (рис. 1) при выемке пластов различной мощности (m1=2 м, m2=1,5 м) для различных значений Lл (250 и 200 м), Lс (1000 и 2000 м) и Tм (20 и 40 дней). Анализ зависимостей показывает, что снижение мощности пласта потребует увеличения темпов проходки при одной и той же суточной производительности и прочих равных условиях, а увеличение длины столба и сокращение времени монтажа лавы приведет к снижению требуемых темпов проходки. Для длины столба 2000 м и длительности монтажных работ 20 дней темпы проходки при суточной добыче из лавы около 12 тыс. т составляют соответственно 20 м/сут при m=2 м и Lл=250 м и 40 м/сут при m=1,5 м и Lл=200 м, что при 25 рабочих днях обеспечивает прохождение 500 и 1000 м/мес. Эти значения существенно больше фактических показателей комбайновой проходки на многих шахтах Украины и стран СНГ. Таким образом, для дальнейшей интенсификации очистных работ темпы проходки должны быть увеличены.

|

Рис. 1. Зависимость требуемых темпов проходки от суточной добычи при длине лавы и мощности пласта соответственно 250 м и 2 м (а) и 200 м и 1,5 м (б). |

Определение требуемой энерговооруженности привода исполнительного органа

Основным параметром проходческого комбайна, определяющим возможные темпы прохождения выработок, является установленная мощность привода исполнительного органа. Требуемая для достижения заданных темпов проходки мощность привода исполнительного органа может быть определена по зависимости:

, кВт, (1)‚

, кВт, (1)‚

где kS – коэффициент перебора породы по контуру выработки;

Wопт – удельные энергозатраты разрушения забоя в оптимальном режиме, кВтч/м3;

kW – коэффициент удельных энергозатрат разрушения забоя, учитывающий их повышение вследствие отклонения режима разрушения от оптимального;

– коэффициент крепления, учитывающий затраты времени на крепление выработки (kкр=1, если крепление совмещено по времени с разрушением забоя);

tкр – длительность крепления одного погонного метра выработки (не совмещенного с процессом разрушения забоя), ч;

Tр – плановое число рабочих часов в сутки;

kг – коэффициент готовности комбайна;

η – к.п.д. привода исполнительного органа;

kиР – коэффициент использования установленной мощности двигателя привода исполнительного органа;

kорг – коэффициент, учитывающий простои комбайна из-за несовершенства организации работ.

Мощность приводного двигателя в идеальном случае (при единичных значениях коэффициентов kS, kW, kкр, kиР и kорг) определяется по зависимости:

Зависимость этой мощности от требуемых темпов проходки при различных удельных энергозатратах процесса разрушения забоя и значениях Tp=18 ч, η=0,75 приведена на рис. 2.

|

Рис. 2. Зависимость мощности, развиваемой приводом резания в идеальном случае, от требуемых суточных темпов проходки при различных удельных энергозатратах разрушения забоя. |

С учетом вышесказанного зависимость (1) принимает вид:

, (2)

, (2)где

– коэффициент качества управления комбайном, величина которого в значительной степени определяет требуемую установленную мощность привода исполнительного органа, а следовательно и металлоемкость комбайна.

Для обоснования направлений совершенствования и возможных путей снижения энерговооруженност проходческих комбайнов проанализируем составляющие коэффициенты.

Оценка коэффициента перебора породы по контуру выработки

Согласно данным [1] перебор по контуру выработки составляет даже при автоматизированном управлении до 20% от сечения выработки вчерне (kS=1,2). Определяющее влияние на величину перебора наряду с кинематикой исполнительного органа и формой коронки оказывает точность обработки забоя, обеспечиваемая системой управления комбайна. Снижение величины kS может быть реализовано на основе повышения качества реализации сложных и точных движений исполнительного органа, что обуславливает применение систем интеллектуального управления.

Оценка коэффициента крепления

Величина коэффициента крепления kкр будет определяться затратами времени на не совмещенные по времени с процессом разрушения забоя операции по установке крепи. На рис. 3 приведена зависимость kкр от месячных темпов проходки при различных значениях tкр (0,1 – 0,4 ч) и Тр=20 ч. Анализ зависимости с учетом формулы (2) показал, что увеличение длительности несовмещенных операций приводит к росту необходимой установленной мощности привода исполнительного органа, причем интенсивность роста существенно зависит от требуемых темпов проходки.

|

Рис. 3. Зависимость коэффициента крепления от требуемых суточных темпов проходки при различных длительностях крепления метра выработки. |

Поэтому одним из условий достижения высоких темпов проходки является обеспечение механизации и автоматизации процесса установки крепи, а также максимальное его совмещение по времени с разрушением забоя.

В настоящее время институтом «Донгипроуглемаш» создан высококопроизводительный проходческий комбайн КПА с системой возведения анкерной крепи (рис. 4), позволяющей в значительной мере сократить время крепления и перебора породы.

Оценка коэффициента готовности

Коэффициент готовности является одним из интегральных показателей надежности проходческого комбайна и для комбайнов существующих конструкций имеет значения порядка 0,85–0,92. Коэффициент готовности машины закладывается на стадии ее проектирования и изготовления и зависит от условий ее применения и принятой стратегии планирования ремонтов. Коэффициент готовности может быть повышен за счет совершенствования ремонтного цикла на базе прогнозирования технического состояния элементов конструкции комбайна с применением средств технической диагностики, а также за счет снижения нагрузок в переходных режимах средствами интеллектуального управления.

Условия эксплуатации проходческих комбайнов

Рис. 4. Высококопроизводительный проходческий комбайн КПА с системой возведения анкерной крепи.

Определяющее влияние на значение kW оказывают параметры стружкообразования на резцах исполнительного органа и физико механические характеристики разрушаемых пород. Коэффициент kиР характеризует недоиспользование установленной мощности привода исполнительного органа, обусловленное несовершенством принятого способа регулирования нагрузки на двигатель привода исполнительного органа в заданном диапазоне изменения прочностных характеристик разрушаемых пород.

Сопротивляемость резанию угольных пластов в условиях Донбасса распределена по усеченному нормальному закону [2] (математическое ожидание 173 Н/мм; среднеквадратическое отклонение 70,5 Н/мм). Уголь более 50% пластов вязкий, поэтому в дальнейшем анализе показатель степени хрупкости угля Е был принят равным 1,65.

Распределение вероятности временных сопротивлений одноосному сжатию вмещающих пород угольных пластов Донбасса приведено в табл. 1 [3].

Таблица 1

|

Там же приведены средние значения вероятностей для интервалов, принятые с учетом того, что с увеличением глубины залегания пластов имеется тенденция к увеличению доли прочных вмещающих пород [3]. Анализ вида распределения вероятности временных сопротивлений одноосному сжатию вмещающих пород позволил предположить усеченный (при σсж=10 МПа) нормальный закон распределения с математическим ожиданием 55,7 МПа и среднеквадратическим отклонением 23,3 МПа (см. рис. 5).

|

Рис. 5. Плотность распределения временных сопротивлений одноосному сжатию вмещающих пород угольных пластов Донбасса (Украина). |

Для совместного анализа распределения показателей прочности угля и вмещающих пород необходимо их приведение к единому показателю (таким показателем принята контактная прочность) и знание соотношения по объему между углем и породой в проходческом забое.

Средняя доля угля в проходческом забое определялась с учетом предложенной в работе [4] вероятностной оценки условий эксплуатации проходческого комбайна. Для комбайна типа П110 в условиях Донбасса было рассчитано значение средней доли угля в забое M(d2)=0,34.

При характерных для поворотных резцов, которыми оснащаются исполнительные органы современных проходческих комбайнов, параметрах среза из условия равенства удельных энергозатрат с использованием [5, 6] была получена зависимость сопротивляемости резанию угля Ap от контактной прочности породы pк: Ap=1,79pк. Также использовалась приведенная в [7] корреляционная зависимость временного сопротивления одноосному сжатию от контактной прочности σсж=6,3(рк/9,8)0,6.

С помощью этих зависимостей был получен закон распределения вероятности контактной прочности разрушаемой породы:

где f1, f2 – функции распределения вероятности сопротивляемости резанию и временного сопротивления одноосному сжатию соответственно.

На рисунке 6 проиллюстрировано приведение сопротивляемости резанию к контактной прочности по удельным энергозатратам (линия 1) и приведение частных функций распределения вероятности (линия 2) к единой функции (3).

|

Рис. 6. Приведение частных функций распределения вероятности показателей прочности угля и породы к единой функции. |

Анализ приведенной функции распределения вероятности позволяет сделать вывод, что в условиях Донбасса (Украина) для проходческого комбайна типа П110 наряду с большим разбросом прочностных характеристик разрушаемых пород: минимальная контактная прочность порядка 20–50 МПа, максимальная – до 1300–1400 МПа, весьма велика доля слабых пород: около 50% пород имеет контактную прочность до 300 МПа.

Регулирование нагрузки на привод исполнительного органа

Необходимость в регулировании нагрузки на привод исполнительного органа возникает из-за широкого спектра условий эксплуатации комбайна и производится с целью максимального использования установленной мощности (максимальное значение kиР) как одного из условий достижения максимальной производительности.

Существует связь мощности на разрушение забоя с производительностью и удельными энергозатратами:

N=60QW, (4)где Q – теоретическая производительность комбайна, м3/мин; W – удельные энергозатраты процесса разрушения, кВтч/м3.

Известно [6], что усилие резания и удельные энергозатраты пропорциональны контактной прочности разрушаемой породы pк. Для удобства анализа целесообразно использовать в зависимости (4) вместо удельных энергозатрат W приведенные к единице контактной прочности удельные энергозатраты w (w=W/pк):

N=60Qwpк (5)При разрушении с заданной производительностью пород различной прочности величина wpк может существенно варьировать, что приводит к значительным колебаниям N.

Проходческий комбайн КСП 22 легкого типа (ООО «Юрмаш», Россия).

Для обеспечения максимального использования установленной мощности привода необходимо соответствующим образом изменять параметры режима работы исполнительного органа: скорости подачи vп, сечения забоя, обрабатываемого коронкой S, ее угловой скорости Ω. Изменение этих параметров может привести к нарушению рациональных параметров режима стружкообразования и росту коэффициента kw. Для исключения таких режимов диапазоны изменения соответствующих параметров режима работы исполнительного органа выбираются с учетом ограничения по допустимому приросту удельных энергозатрат.

С другой стороны, длительность каждого режима в цикле разрушения забоя для современных комбайнов мала (порядка минуты), и при некоторой перегрузке в одном из режимов двигатель не успевает перегреться. Поэтому возможно повышение использования тепловой мощности при работе коронок с постоянными vп, S и Ω за счет запаса устойчивости двигателя. В этом случае в течение цикла обработки забоя приводной двигатель развивает мощности как выше, так и ниже его тепловой мощности Nтепл, при этом эквивалентная по нагреву мощность за цикл обработки забоя не больше Nтепл. В некоторых режимах разрушения забоя двигатель развивает максимальную мощность Nmax, что соответствует временным перегрузкам, которые могут быть оценены коэффициентом реализации запаса устойчивой мощности kзу=Nmax/Nтепл. Очевидно, Nmax не может быть больше устойчивой мощности двигателя, поэтому такой способ регулирования возможен лишь при установке приводных двигателей с большим коэффициентом перегрузки.

Классификация способов регулирования нагрузки на двигатель привода исполнительного органа

На рис. 7 представлена классификация способов регулирования нагрузки на двигатель привода исполнительного органа. Регулирование изменением Ω имеет смысл только в сочетании с изменением vп. Если нагрузка регулируется изменением одного параметра, имеет место «чистый» способ регулирования, нескольких — комбинированный.

|

Рис. 7. Классификация способов регулирования нагрузки на двигатель привода исполнительного органа. |

В зависимости от способа изменения регулирующих параметров могут быть способы регулирования с плавным, ступенчатым или смешанным регулированием. Последний тип имеет место, если в комбинированном способе один параметр изменяется плавно, а второй – ступенчато.

Проходческий комбайн «Альпине Майнер АМ 75» (фирма Voest-Alpine Bergtechnik, Австрия).

При комбинированных способах регулирования нагрузки режимные параметры могут изменяться одновременно или последовательно. В первом случае выравнивание нагрузки на привод при росте контактной прочности разрушаемой породы от минимума до максимума осуществляется за счет изменения сразу всех режимных параметров, участвующих в регулировании нагрузки (например, параметрическая стабилизация — режим работы с одновременным пропорциональным изменением скоростей подачи и вращения коронок), а во втором — сначала одного из режимных параметров, затем – другого и т.д. Все вышесказанное требует оговорки, что kзу не изменяется в процессе регулирования. Таким образом, этот параметр не изменяет мгновенной мощности, но позволяет выровнять среднюю мощность в пределах цикла обработки забоя.

При отсутствии регулирования (рис. 8а) комбайн при любой прочности породы работает с максимальной производительностью, на которую рассчитан его ИО. Установленная мощность в этом случае высока и редко используется полностью, машина получается массивной.

Плавное регулирование нагрузки (рис. 8б) позволяет «срезать» максимум мощности. В этом случае можно в зависимости N(pк) выделить две зоны: I – зона работы с максимальной производительностью и недоиспользованием установленной мощности, II – зона регулирования, в которой мощность привода поддерживается максимальной за счет плавного изменения производительности. Верхняя граница зоны регулирования – pкmax, нижняя – pкг.

|

Рис. 8а,б. Зависимости мощности резания и теоретической производительности комбайна от контактной прочности разрушаемой породы при отсутствии регулирования (а), плавном (б) регулировании нагрузки. |

Ступенчатое регулирование нагрузки (рис. 8в) приводит к «пилообразной» зависимости N(pк), при этом установленная мощность не реализуется полностью ни в зоне I, ни в зоне II.

Смешанное регулирование при одновременном изменении режимных параметров дает «пилообразный» график N(pк) со «срезанными» максимумами (рис. 8г). При этом максимумы могут быть срезаны полностью и зависимость примет вид, показанный на рис. 8б. При смешанном регулировании с последовательным изменением параметров на графике N(pк) имеется 3 участка – зона I, участок с максимальным использованием мощности (зона II на рис. 8б) и участок «пилообразной» формы (зона II на рис. 8в).

|

Рис. 8в,г. Зависимости мощности резания и теоретической производительности комбайна от контактной прочности разрушаемой породы при стуненчатом (в), и смешанном (г) регулировании нагрузки. |

Следует отметить, что при выравнивании нагрузки на привод за счет реализации запаса устойчивости зависимость N(pк) неоднозначна, так как при различных комбинациях контактных прочностей пластов забоя пласты с одинаковыми pк могут обрабатываться с различными значениями производительности.

Оценка коэффициента использования установленной мощности

Проходческий комбайн Ясиноватского машиностроительного завода (Украина).

Реальные исполнительные органы, как правило, не сбалансированы по режимам работы – т.е. разрушают горный массив с неодинаковыми мощностями в различных режимах работы [8]. Несбалансированность исполнительного органа по режимам работы вследствие дополнительных (не вызванных изменением прочности разрушаемой породы) колебаний мощности ведет к снижению эффективности способа регулирования нагрузки приводного двигателя. Поэтому оценка коэффициента kиР проводилась для проходческого комбайна типа П110 для двух случаев – при использовании базового исполнительного органа П110 и при использовании сбалансированного по режимам работы исполнительного органа. Результаты, полученные для сбалансированного органа, важны тем, что показывают верхний предел эффективности рассматриваемых способов регулирования.

На рис. 9 представлены в виде диаграмм зависимости kиР от принятых способов регулирования нагрузки при сбалансированном по режимам работы исполнительном органе (рис. 9а) и базовом органе комбайна П110 (рис. 9б), рассчитанные согласно [4] при значениях kW не более 1,3. Значения kиР для параметрической стабилизации были получены при различной кратности изменения режимных параметров (на диаграмме указана следом за типом способа регулирования) – для сбалансированного органа – 2, 4 и 8; для базового органа – 2, 4, 8, 16. Значения kиР для способов регулирования с изменением сечения получены при ограничении устойчивой («уст.» на диаграмме) и тепловой («тепл.» на диаграмме) мощностей.

|

Рис. 9а. Зависимость kиР от способа регулирования при сбалансированном исполнительном органе. |

|

Рис. 9б. Зависимость kиР от способа регулирования при органе комбайна П110. |

Анализ приведенных зависимостей позволил сделать выводы об эффективности использования установленной мощности для различных способов регулирования нагрузки для комбайна типа П110 в условиях Донбасса:

1. Работа комбайна без регулирования нагрузки: средний уровень использования установленной мощности 13% для исполнительного органа П110 и 25% для сбалансированного по режимам органа.

2. Плавные способы регулирования без изменения угловой скорости коронок: средний уровень использования установленной мощности – до 50% для исполнительного органа П110 и до 60% для сбалансированного по режимам органа.

3. Двухступенчатые способы регулирования без изменения угловой скорости коронок: средний уровень использования установленной мощности до 36% для исполнительного органа П110 и до 45% для сбалансированного по режимам органа.

4. Двухступенчатые способы регулирования с параметрической стабилизацией: средний уровень использования установленной мощности до 40% для исполнительного органа П110 и до 50% для сбалансированного по режимам органа.

5. Плавные способы регулирования с параметрической стабилизацией: средний уровень использования установленной мощности тем выше, чем больше кратность изменения режимных параметров, причем kиР=0,9 достигается при кратности: 8 – для сбалансированного по режимам исполнительного органа, 16 – для исполнительного органа П110. Такие способы регулирования наиболее эффективны.

Обобщая вышесказанное, можно заключить, что применяющиеся на практике способы регулирования нагрузки на приводной двигатель без изменения угловой скорости коронок позволяют обеспечить средний уровень использования установленной мощности не более 60% (kиР=0,6), тогда как использование параметрической стабилизации позволяет повысить этот показатель до 90%, то есть в 1,5 раза. Данный результат получен для условий Донбасса, в условиях других угольных бассейнов можно также прогнозировать существенное влияние способа регулирования нагрузки приводного двигателя на эффективность использования его установленной мощности, однако численные значения kиР требуют уточнения.

В дополнение к вышесказанному, при ручном управлении работой исполнительного органа значение kиР будет дополнительно существенно снижено вследствие ограниченных возможностей машиниста отслеживать и прогнозировать нагрузку на привод и низкой скорости реакции на изменение нагрузки. При использовании наиболее сложных способов регулирования ручной режим вообще может оказаться невозможным.

Обоснование перспективного направления совершенствования проходческих комбайнов

Очевидно, что экономически наиболее целесообразным является создание комбайнов, обеспечивающих заданную производительность при минимальной установленной мощности привода, так как это обеспечивает снижение их металлоемкости, энергопотребления и габаритов.

Как следует из зависимости (2), установленная мощность может быть снижена за счет:

- уменьшения Ропт. Этот путь не может дать существенного результата без использования принципиально нового способа разрушения забоя (снижение Wопт);

- увеличения коэффициента kорг, для чего следует совершенствовать организацию проходческих работ путем совмещения во времени технологических операций, обеспечения достаточной пропускной способности и высокого коэффициента готовности транспортной цепочки и т.д. Это может дать значительный эффект, так как на практике kорг принимает значения порядка 0,25–0,35;

- повышения коэффициента качества управления. С учетом вышеприведенного анализа составляющих коэффициентов, для комбайнов существующих конструкций при обеспечении необходимых высоких темпов проходки (на уровне 30–40 м/сут) коэффициент ky принимает значения в широких пределах – от 0,014 до 0,190 в зависимости от используемого способа регулирования и затрат времени на крепление. То есть, для обеспечения указанных темпов установленная мощность двигателя привода исполнительного органа должна быть завышена минимум в пять раз по сравнению с Ропт. В отличие от повышения kорг, задача обеспечения высоких значений коэффициента качества управления может быть решена на этапе проектирования комбайна.

Таким образом, перспективным является проектирование проходческих комбайнов как мехатронных систем [9] с использованием средств интеллектуального управления, реализующих высокоэффективные способы регулирования нагрузки и другие функции, обеспечивающие значение ky, близкое к единице.

Традиционные подходы и конструкции при создании проходческих комбайнов как электрогидромеханических систем в ближайшей перспективе не позволят обеспечить требуемых темпов проходки горных выработок. Как следует из полученных результатов, для обеспечения темпов проходки на уровне 40 м/сут. для комбайнов существующих конструкций необходима установленная мощность привода исполнительного органа не менее 1500 кВт.

Наиболее весомый фактор, приводящий к завышению установленной мощности привода, – неучет системой управления целого ряда особенностей конструкции и процесса функционирования комбайна, что является допустимым при низких темпах проходки, однако неприемлемо в перспективе. Для обеспечения высоких темпов проходки комбайн должен проектироваться как мехатронная система с интеллектуальной системой управления, обеспечивающей наряду с прочими функциями:

- высокое качество реализации сложных и точных движений исполнительного органа;

- автоматизацию вспомогательных операций проходческого цикла с максимальным их совмещением по времени с разрушением забоя;

- комплексную техническую диагностику состояния основных систем комбайна;

- эффективное регулирование нагрузки на привод исполнительного органа с обеспечением рациональных режимов разрушения забоя и характера нагружения элементов конструкции.

Литература

- Киклевич Ю. Н. Шахтная робототехника. – К.: Технiка, 1987. – 159с.

- Методика оценки и классификации показателей разрушаемости угольных пластов основных бассейнов СССР. Часть 1. – М.: ИГД им. А. А. Скочинского, 1978. – 47 с.

- Кошелев К. В., Петренко Ю. А., Новиков А. О. Охрана и ремонт горных выработок. – М.: Недра, 1990. – 218 с.

- Семенченко А. К., Хиценко Н. В. Оценка эффективности способов регулирования нагрузки на привод резания комбайна типа П110 в условиях Донбасса//Вісті Донецького гірничого інституту. – 2004. – № 2 – С. 109–115.

- ОСТ 12.44.258 – 84. Комбайны очистные. Выбор параметров и расчет сил резания и подачи на исполнительных органах. Методика. – М., 1985. – 107 с.

- ОСТ 12.44.197 – 81. Комбайны проходческие со стреловидным исполнительным органом. Расчет эксплуатационной нагруженности трансмиссии исполнительного органа. Методика. – М., 1981. – 48 с.

- Барон Л. И., Глатман Л. Б., Губенков Е. К. Разрушение горных пород проходческими комбайнами. – М.: Наука, 1968. – 218 с.

- Семенченко Д. А. Обоснование параметров исполнительного органа проходческих комбайнов с аксиальными коронками: Диссертация канд. техн. наук: 05.05.06. – Донецк, 2003. – 158 с.

- Подураев Ю. В., Кулешов В. С. Принципы построения и современные тенденции развития мехатронных систем//Мехатроника. – 2000. – № 1. – С. 5 – 10.

Флок (заменитель традиционного бархата)

Это обивочная ткань с основой из полиэстра и хлопка (обычно 35%-хлопок, 65%-синтетика), на которую электростатическим способом наносится капроновый или нейлоновый ворс, что придает флоку благородную бархатную поверхность. Флок отвечает всем основным требованиям, которые предъявляются к мебельным тканям: комфортность, красота, надежность, долговечность использования. Дизайн тканей из флока (классический, модерн, абстракция) может удовлетворить вкус самого взыскательного покупателя. Наиболее часто для флокового процесса используют вязаные ткани, такие как сатин, саржа, искусственный хлопок. Многие самоклеющие основы, которые используются сейчас, очень стойки к растворителям и поэтому благоприятны для химической чистки. Они прекрасно стираемы и во многих случаях содержат противовоспламеняющиеся вещества.

Куртизан (тефлоновый флок)

Суперсовременный материал с тефлоновым покрытием. Представляет новое поколение тканей. Тефлоновое покрытие позволяет легко удалять жировые, чернильные пятна, кофе и т.д. Куртизан не боится коготков домашних животных, обладает высокими водоотталкивающими и антистатическими свойствами. Куртизан выпускается в гладком и тисненом исполнении. Тефлон красив, надежен, прочен, комфортен.

Жаккард

Необычный материал. Это детище капризной и изменчивой моды. Любители старинных гобеленов увидят в нем благородную классику, а поклонники модерна отметят необычную фактуру. В жаккарде слилось два разных стиля: рельефный рисунок положен на поражающее естественностью цветов полотно. Добавьте сюда хорошие прочностные характеристики и вы получите точный портрет одного из лидеров мебельных тканей. Изготавливается жаккард как их хлопчатобумажной, так и их синтетической или смесовой пряжи (примерно 60%-шелк натуральный, 40%-синтетика). При этом пряжа может быть многоцветной (используют более 10 различных цветов нити), схожей с гобеленом или однотонной, на которую впоследствии набивается рисунок.

Бельгийский велюр (бельгийский гобелен)

Вековые традиции производства, нежность и надежность фактуры, десятки великолепных дизайнов и сотни оттенков делают эту ткань привлекательной для истинных ценителей домашнего уюта. Долговечность велюра, подкрепленная использованием передовых технологий, позволит мебели их него украсить ваш интерьер на долгие годы, снизит усталость после трудного дня.

Гобелен (Тапестри)

Это название было дано впервые в Европе. Разница между жаккардом и гобеленом несущественная. По сути дела гобелен и есть тот же жаккард, даже ткется на тех же станках. Единственное отличие, это то, что в жаккарде используют около 10 различных цветов нити, а в гобелене значительно больше и, как правило, он делается из более толстой и дорогостоящей нити (100%-хлопок).

Шинилл

Это ткань, которая используется в индустрии уже более 200 лет. Это название нити, которая имеет мягкую округленную поверхность. При тканном процессе нити плотно прилегают друг к другу и придают ткани внешний вид и ощущение велюра. На сегодняшний день это прямой конкурент велюру. 95% производителей последнего работают на синтетических нитях, что является прямой противоположностью производства шинилла. Процесс производства велюра намного сложнее, чем шинилла, соответственно и цена на шинилл значительно ниже. Значительное преимущество шинилла в том, что он может производиться в гораздо большей гамме цветов, чем велюр. Нить шинилла также может быть использована в комбинации с жаккардом и гобеленом, придавая при этом благородный и приятный внешний вид.

Кожа

Кожа апеллирует ко всем чувствам: зрению, осязанию, обонянию, и, прежде всего, к представлению человека о самом себе. Большинство людей считает, что кожа - слишком дорогой материал, хотя это в корне неверно. Становясь со временем лишь совершенней, кожа представляет собой вневременной материал. Кожа не только очаровательна, но и прочна. Она подходит к любой обстановке. Кожа - это натуральный продукт, она дышит и приспосабливается к температурным изменениям, что позволяет ей быть комфортной в любое время года. Красочные метки, часто встречающиеся на коже, не являются дефектом (хотя многие думают именно так). Эти вариации окраса и разнообразные прожилки возникли в результате прожитой жизни животного и придают вашей мебели неповторимость. Именно поэтому при обработке кожи такие детали не маскируются и не шлифуются, а наоборот, такая кожа иногда прессуется, чтобы подчеркнуть привлекательность ее текстуры. В процессе обработки кожу окрашивают анилиновыми красителями. Поэтому выделяют два вида кож: чистый анилин и полуанилин. Если вам требуется мебель в помещение, где живут дети или домашние животные, выбирайте полуанилин (такая кожа более защищена).

Есть материалы для мебели, которые маркируют по номинальной толщине и ширине, а не по действительным размерам, и есть другие материалы, маркированные в соответствии с их действительными размерами, которые могут совпадать, а могут и не совпадать с номинальными размерами. Вы можете покупать материалы для изготовления мебели погонными метрами или кубическими метрами.

|

- сверхтвердыми;

- обычными;

- перфорированными;

- сплошными.

Фанеру выпускают для внутреннего и наружного применения, однако часто используется внутри дома фанера, предназначенная для применения на открытом воздухе. К счастью, вам нет необходимости сразу узнать все обо всем. Пройдет немного времени, и вы выработаете основные представления о большинстве материалов для изготовления мебели, которые будете использовать в своих столярных проектах.

Фанера

Для изготовления мебели сегодня часто используется фанера, которая состоит из тонких слоев древесины, склеенных между собой наподобие сэндвича. В каждом слое волокна этого материала расположены перпендикулярно волокнам соседних слоев, что дает более прочный и устойчивый к короблению материал, чем цельная древесина. Поверхностные слои фанеры могут быть из древесины твердых или мягких пород, а продают фанеру листами размером 1,2х2,4 м. Во многих строительных магазинах продаются также половины и четвертушки стандартных листов фанеры. Толщина фанеры обычно варьируется от 3,2 до 20 мм. Фанера – стабильный материал, который продается в виде больших панелей и стоит дешевле, чем сопоставимые по величине панели из цельной древесины.

|

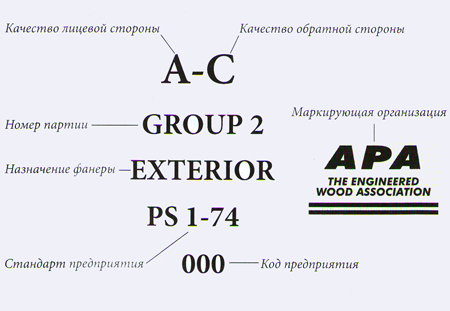

Фанера из мягких пород древесины маркируется организацией двухбуквенным кодом. Каждая буква указывает качество одной из сторон фанеры. Высший сорт обозначается буквой N (natural), а лицевая сторона такой фанеры будет выглядеть великолепно, если ее покрыть бесцветным лаком, что подчеркнет естественный рисунок древесины.

Остальные сорта обозначаются буквами от А до I – по мере снижения качества. К примеру, лист фанеры с маркировкой А-А обладает двумя высококачественными поверхностными слоями, и такую фанеру стоит использовать, если в готовом проекте обе стороны листа будут на виду. Однако фанера марки А-А стоит недешево. Фанера А-С, у которой одна сторона отличного качества, а другая качеством пониже, будет оптимальной с точки зрения цены, если одна из сторон панели будет обращена к стене или к другому шкафу. В продажу сейчас поступает фанера из твердых пород древесины разных сортов, различающихся материалом лицевого слоя (например, красный дуб, белый дуб, красное дерево, береза, вишня). Большинство сортов фанеры из твердых пород древесины импортного происхождения, поэтому их качество, в отличие от отечественных сортов из мягкой древесины, не стандартизировано.

В общем, фанера марки А обладает чистой поверхностью без видимых дефектов, и отдельные листы соответствуют друг другу по цвету и текстуре древесины. У фанеры марки В также чистые поверхности, свободные от дефектов, хотя рисунок древесины может варьироваться от листа к листу. Фанера марки С но качеству древесины аналогична маркам А и В, но листы различаются по цвету и текстуре. Она хорошо подходит для окраски, но не годится для покрытия прозрачным лаком. На фанере марки D есть небольшие дырки от сучков, обесцвеченные участки, щели между слоями и прочие незначительные дефекты, которые нетрудно скрыть небольшим количеством шпаклевки и краски. Фанера марки Е, пишет Инфобуд, довольно грубая, с продольными трещинами, шириной до 2,5 см и с дырками от сучков до 5 см в диаметре. Для фанеры особых сортов, соответствующих по качеству марке А, характерен необычный рисунок древесины, например «птичий глаз» или «дека скрипки», такая фанера маркируется буквами SP. Как и в случае с фанерой из мягких сортов древесины, вы можете сэкономить деньги при покупке фанеры из твердых пород древесины, выбрав сорт с высококачественной лицевой стороной и оборотной стороной качеством похуже, если в законченном проекте будет на виду лишь одна сторона листа.

| Советы Андрея Галича, директора мебельной фирмы, покупателю фанеры: Если вы планируете скрыть кромки фанеры подходящей по текстуре планкой из цельной древесины, сначала покупайте фанеру, а потом древесину. Это лучший способ обеспечить гармоничное сочетание, поскольку в большинстве мест продаются лишь немногие самые распространенные сорта. Разумеется, окантовка фанеры контрастирующим с ней деревом тоже может дать потрясающий эффект. Однако если вам хочется, чтобы текстура фанеры для мебели соответствовала текстуре цельной древесины, то проще будет подыскивать древесину к фанере, а не наоборот. Фанеру, поврежденную на фабрике, при транспортировке или на складе, понижают в сорте и продают по сниженной, а иногда просто по смешной цене. Расспросите продавца о причинах уценки. Многие покупатели будут поражены, узнав о том, как много они смогут сэкономить, покупая дорогую фанеру с мелкими дефектами. Небольшая выбоина на одной стороне листа или незначительное повреждение одного из углов листа помогут купить лист фанеры на 30–50 % дешевле. |

|

Древесностружечная плита (ДСП)

Под общим названием ДСП объединяются несколько разных типов материалов для изготовления мебели, получаемых из измельченной и склеенной древесины. ДСП очень стабильна и гораздо дешевле фанеры. ЕЕ часто используют как основу для пластикового ламииата и деревянного шпона при изготовлении рабочих поверхностей, полок и дверец шкафов. У ДСП есть свои преимущества:

- ДСП не коробится;

- не усыхает;

- не разбухает при изменении влажности.

Среди недостатков ДСП выделяют большой вес и склонность прогибаться под нагрузкой сильнее, чем фанера или цельное дерево. Низкокачественная ДСП может рассыпаться при прямом контакте с водой, если она не герметизирована. Кроме того, ДСП легко крошится и не слишком хорошо держит крепежную арматуру; лучше всего использовать специальный крепеж, а не обычные шурупы.

При распиливании ДСП всегда используйте режущие диски с твердосплавными кромками, поскольку обычная сталь затупится после нескольких проходов. ДСП, как и фанеру, продают листами размером 1,2x2,4 м. Кроме того, ее продают в виде досок и панелей шириной до 40 см, которые хорошо подходят для изготовления полок. Толщина ДСП варьируется в пределах от 6 до 22 мм.

Смолы, которыми склеивают ДСП, выделяют фольмадегид, но при заводской обработке испарения резко ограничеваются. Остаются только кромки. На лицевом торце вы приклеете кромку, а вот тыльный край лучше не оставлять открытым, как это часто бывает в дешевой мебели, а обработать хотя бы бесцветным лаком. Это «законсервирует» смолы ДСП.

Выделение этих смол контролируется законом. ДСП имеет разные классы эмиссии, в частности, 3 – использовали в строительстве. Не так давно в мебели допускался 2 класс, а предпочтительней был 1. Сейчас 2 класс запретили использовать для мебели и весь мебельный ДСП 1 или 0 класса. 0 класс используют в медицинских учереждениях.

Лучше сразу покупать ЛДСП (ламинированную ДСП) для изготовления мебели. Это гораздо экономнее получится в итоге. Если потрудится, то можно найти продавца, который вам распилит ДСП на мебельные детали. Хотя на рынках и строительных гипермаркетах уже продаются заготовки, которые чаще используют, что бы самостоятельно собирать мебель.

|

Древесноволокнистая плита (ДВП)

ДВП – тонкий прочный материал, который получают горячим прессованием древесного волокна. Обычно панели из ДВП используют при изготовлении мебели в тех местах, где они не видны, например, в днищах ящиков и задних стенках шкафов. Как и ДСП, ДВП быстро затупит обычный режущий диск, поэтому распиливайте ее только твердосплавными дисками.

Перфорированная ДВП

Перфорированную ДВП часто используют для обшивки стен в мастерских и гаражах, где на них вешают инструменты и другие вещи. Благодаря перфорации этот материал хорошо подходит для задних стенок шкафов для продуктов и другой мебели, нуждающейся в вентилировании.

Сверхтвердая ДВП

В продаже имеется и сплошная, и перфорированная сверхтвердая ДВП, пропитанная смолой для прочности и лучшей влагоустойчивоети. ДВП очень чувствительна к колебаниям влажности, которые способны вызывать ее коробление и выгибание. Поэтому покупайте только сверхтвердую ДВП; она не намного дороже стандартного продукта.

ДВП и фанеру невысоких сортов хранят на стеллажах в горизонтальном положении, высшие сорта фанеры обычно хранят в вертикальном положении, чтобы не повредить красивую лицевую сторону листа. Именно так следует хранить фанеру и в домашних условиях, защищая лучшие стороны листов и располагая фанеру вдали от источников опасности. Если возможно, храните фанеру подальше от многолюдных мест, чтобы случайно не повредить уязвимые кромки и углы.

|

Пиломатериалы для изготовления мебели

Древесину разделяют на две категории:

- мягкие породы;

- твердые породы.

Как следует из определений, мягкая древесина обычно мягче твердой, хотя так бывает не всегда. Например, бальза относится к твердым породам, но она мягче, чем дугласовая пихта, классифицируемая как мягкая древесина. С технической точки зрения пиломатериалы из мягких пород получают из древесины хвойных деревьев – сосны, секвойи, кедра и ели. Пиломатериалы из твердых пород получают из лиственных деревьев – дуба, грецкого ореха, клена, вишни, березы. В общем, древесина мягких пород дешевле и легче поддается обработке, чем древесина твердых пород, однако последняя более прочна, и считается, что обладает более привлекательным рисунком.

Пиломатериалы, высушенные на воздухе и в сушильной камере

Вопрос о том, как именно высушена древесина после распиловки, почти так же важен, как вопрос о породе древесины. Сырые пиломатериалы содержат много воды, иногда до 80 % веса. Сушка понижает содержание влаги и повышает прочность и стабильность пиломатериалов. Пиломатериалы сушат, пишет Инфобуд, либо на воздухе, либо в сушильной камере. При воздушной сушке пиломатериалы складывают в штабели и помещают между ними специальные прокладки, позволяющие воздуху циркулировать. Обычно их маркируют в соответствии с содержанием влаги, уровень которой измеряется в тот момент, когда материалы покидают предприятие. Влажности 19 % соответствует марка «S-dry» (полусухой), влажности 15 % – марка «МС-15». В сушильной камере температуру и влажность можно контролировать точнее. Влажность пиломатериалов, высушенных в сушильной камере, обычно составляет 10–12 %. Такие пиломатериалы дороже, но обладают меньшей тенденцией к усыханию в готовой мебели.

|

Важно понимать, что независимо от способа сушки древесина продолжает усыхаться и разбухать при изменении влажности воздуха. Древесина, высушенная на воздухе, будет усыхать, если ее поместить в обогреваемое помещение. Таким же образом древесина, высушенная в сушильной камере, будет поглощать влагу из воздуха и разбухать, если оставить ее на открытом воздухе или в сыром гараже. Хорошо было бы предоставить пиломатериалам перед изготовлением мебели из них достаточно времени, чтобы они смогли акклиматизироваться в новой окружающей среде. Если у вас есть возможность, покупайте древесину за несколько недель до ее использования и храните в сухом (лучше всего отапливаемом) помещении.

Независимо от того, где и как долго вы храните пиломатериалы, не оставляйте их прислоненными к стене. Примите меры, чтобы защитить их от повреждений и коробления. При покупке обратите внимание, как именно хранятся пиломатериалы. Если вы доставили домой пиломатериалы, высушенные в сушильной камере, которые хранились внутри магазина, аккуратно сложите их в штабель, чтобы предотвратить коробление. Если это пиломатериалы, высушенные на воздухе и хранившиеся на открытом складе, то они, скорее всего, были сложены в штабель с прокладками, размещенными через каждые 3–7 м, чтобы воздух имел возможность циркулировать свободно. То же самое проделайте у себя дома, взяв прокладки из кусков дерева.

Классификация пиломатериалов

Основную часть пиломатериалов мягких пород продают для строительных целей. Их используют столяры и плотники, распиливающие материал на куски нужной длины и прибивающие их на нужное место. Для некоторых работ (например, отделочных) важен внешний вид древесины. Для других работ (например, изготовление рам) важна лишь конструкционная прочность материала. С другой стороны, пиломатериалы твердых пород используются, как правило, теми столярами, которые покупают необработанный материал, а потом доводят его до нужных размеров.

Система классификации пиломатериалов мягких и твердых пород отражает различие в сферах применения этих материалов. Классификация твердых пиломатериалов отражает ту долю древесины, которая остается после обработки.

Поскольку основным материалом для изготовления мебели служит фанера и ДСП, то древесина твердых пород в основном применяется для облицовки кромок. Таким образом, речь идет об узких заготовках. Следовательно, вы можете купить пиломатериал не самого высокого сорта и вырезать из него чистую заготовку, обойдя сучки. Если вы обладаете достаточным умением, чтобы самому довести пиломатериал до нужной толщины и ширины, то покупайте его не в магазине, а на складе. Выбор там больше, а цены ниже. Некоторые предприятия выпускают пиломатериалы определенной толщины, тогда как длина и ширина варьируются. Такие материалы называются необрезными. Чаще всего магазины и склады продают пиломатериалы, у которых все четыре стороны уже пропилены. Эти материалы называются обрезными.

Размеры и качество пиломатериалов

Длина имеющихся в продаже пиломатериалов из древесины мягких пород варьируется от 1 до 6 м. Интервал между соседними размерами составляет 0,5 м. Чаще всего для изготовления мебели вы будете покупать обрезные пиломатериалы из мягких пород. Такие материалы продают в соответствии с их номинальными размерами, то есть такими размерами, которыми доски обладали на предприятии сразу же после распиловки.

|

|

После обработки поверхностей и сушки размер доски уменьшается. Когда вы покупаете необрезные пиломатериалы из твердых пород, номинальная и фактическая длина совпадают. Исключением являются обстроганные и склеенные дубовые доски, продающиеся на складах и в магазинах. Для этого материала номинальный и фактический размер отличаются так же, как в случае пиломатериалов из мягких пород.

Дефекты древесины

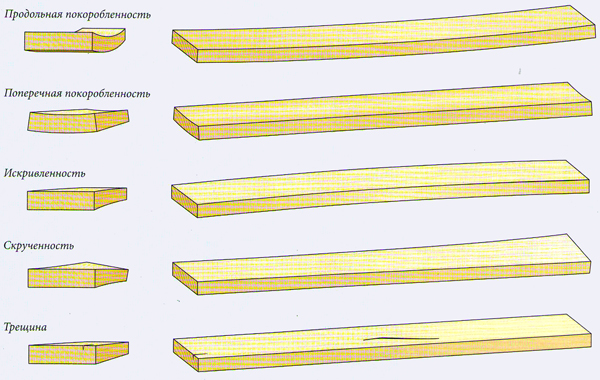

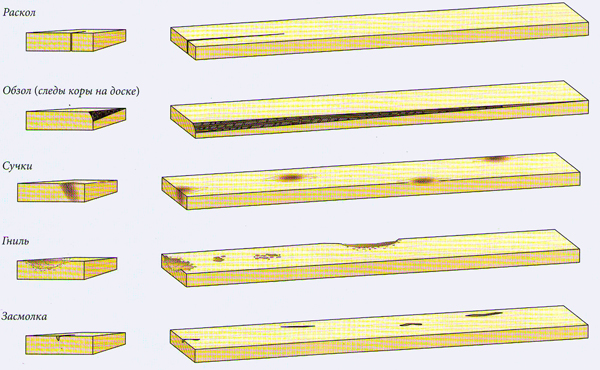

Внимательно осмотрите пиломатериалы, чтобы выявить дефекты. Посмотрите, нет на торцах досок мелких трещин, а на поверхностях длинных трещин. И то, и другое – следствие неравномерной сушки.

Среди многих видов дефектов и коробления, также вызываемого неправильной сушкой или плохими условиями хранения, отметим поперечную и продольную покоробленность и скругленность. Избегайте покоробленных досок, поскольку с ними чрезвычайно трудно работать,

Смоляные карманы, или засмолки, – это полости в древесине мягкой породы, наполненные древесной смолой, которая может просачиваться из полости даже сквозь краску. Повреждения, причиненные насекомыми, видны сразу же, и такие пиломатериалы для большинства работ непригодны.

В основном пиломатериалы продаются на кубометры, на погонные метры или поштучно. Хотя цены на большие количества пиломатериалов обычно указывают в расчете на кубометр, цены на основную часть пиломатериалов, которые вы покупаете для домашних работ, указаны, как правило, в расчете на погонный метр или на штуку, что исключает всякую необходимость сложных арифметических подсчетов.

Вот что вы должны знать, чтобы оценить свои затраты при покупке пиломатериалов на досковые кубометры. Досковый кубометр – это кубический метр пиломатериалов поминальной толщиной 25 мм. Определить объем досок разных размеров не так легко, и для этого вам понадобится произвести некоторые расчеты: умножить ширину доски в мм, на длину (мм) и толщину (мм). Далее разделить полученное число на 1000000000. Вы получаете объем одной доски в м3. Далее надо поделить 1 на полученное число, и вы получите количество досок в 1м3. Например, сколько досок толщиной 25 мм, длиной 4 м и шириной 10 см в одном м3? Расчет такой:

4м=4000мм, 10 см=100мм;

4000*100*25=10000000мм3/1000000000=0,01м3;

1/0,01=100 штук.

|

|

Молдинг для мебели